生物医药企业陷“系统困境”:高成本低效率如何破局?

拆解传统系统局限与行业数字化转型新路径

清晨7点,某中型生物制药企业的物料仓库里,管理员老张盯着电脑屏幕上的“编码错误”提示叹气——昨天刚入库的一批重组蛋白原料,因为人工录入时把“CP001”写成“CP010”,导致生产车间的3号批次培养基配制计划延误了4小时。这样的错误这个月已经是第3次,每次返工要临时抽调5名工人核对物料,直接成本增加近2万元。

这不是个例。《2023生物医药行业数字化调研报告》显示,62%的生物医药企业仍依赖Excel或传统ERP管理核心业务:人工物料编码错误率达8%~12%,物料管理人力成本占比超25%;更棘手的是“数据孤岛”——生产数据在ERP、质检数据在LIMS、采购数据在Excel,要追溯一个药品批次的原料来源,得跨3个系统查5份表格,平均耗时1.5小时。某药企质量经理直言:“上次客户要查某批疫苗的佐剂来源,我们翻了3天档案才找全资料,差点丢了订单。”

与此同时,生物医药行业的“增长蛋糕”在变大,但“利润蛋糕”在缩小:2023年中国生物医药市场规模突破4万亿元,年增速保持12%以上,可头部企业净利率已从5年前的25%降至18%,中小企业更是面临“成本高、效率低、质量难控”的三重挤压。“现在不是比谁研发快,是比谁能把每一分钱花在刀刃上,同时保证质量不出错。”某创新药企CEO的话,戳中了行业痛点。

但传统IT系统成了“绊脚石”:要么是ERP逻辑固定,想加一个“原料药批次追溯”功能得付10万元定制费,还得等3个月;要么是懂IT的不懂“ICH Q10”质量体系,做出来的系统不符合GMP要求,业务人员用了一周又回到Excel。就像涛影医疗曾因不合格品管理依赖人工记录,查一个不合格原料要翻3个Excel表,现在用无代码系统自动生成专属编号,检索只需10秒——这样的“灵活适配”,恰恰是生物医药企业最迫切需要的。

当“降成本、提效率、控质量”成为行业生存关键词,传统系统的“削足适履”已经行不通。生物医药企业需要的,是一套能“跟着业务走”的系统——不用懂代码,业务人员就能自己调整流程;不用怕数据分散,能打通各个环节的信息;不用愁质量追溯,一键就能看到全链路。而这,正是无代码开发平台正在破解的“系统困境”。

以“业务驱动系统”破局:无代码工具的“组合拳”解法

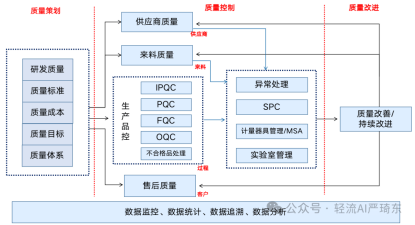

当生物医药企业需要将“原料采购-生产流转-质量追溯”全链路的信息从“碎片”拼成“全景”,解决传统系统“跟不上业务、通不了数据、改不动流程”的痛点,核心逻辑在于建立“业务驱动系统”的底层框架——用无代码开发平台作为“底座”,整合智能采购、库存管理、质量追溯等模块,同时联动现有IT系统,让工具“贴着业务走”而非“逼着业务改”。

比如轻流这类无代码平台,通过可视化拖拽就能让业务人员自主搭建采购流程:实时监控原料价格波动,自动比对供应商报价,结合生产计划生成采购单;针对库存管理,系统能根据订单BOM(物料清单)自动计算原料需求,设定安全库存阈值,避免编码错误或库存积压——首帆动力就用轻流填补了MES系统的移动端空白,生产人员在手机上就能提报物料需求,系统自动关联库存数据,不用再人工核对Excel。更重要的是,平台能像“胶水”一样粘连原本分散的系统:三变科技曾用轻流对接ERP、PLM系统,把原本散在不同工具里的工时、工单数据整合,实现生产环节的工时精细化管理,直接降低了因数据滞后导致的产能浪费;当需要增加“原料药批次追溯”功能时,业务人员不用找IT改代码,自己调整流程模块就能上线,甚至能通过API接口对接LIMS系统,一键调出某批疫苗的佐剂来源、生产车间、质检记录,像涛影医疗那样把检索时间从3天压到10秒。

这种“业务人员主导搭建、数据全链打通、流程灵活迭代”的模式,正好击中了生物医药企业“既要控成本又要守质量”的核心需求——不用为了适配系统改变业务逻辑,而是让系统跟着业务成长。比如首帆动力用轻流调整生产异常流程时,不用重新开发系统,业务人员自己修改模块就能让异常信息自动推送到MES和BI系统,还能在平台上直接确认处理结果,把原本需要跨3个系统的操作浓缩成“一键查看”,既减少了人力浪费,又避免了数据错漏。当系统能“听懂”业务的需求,“降成本、提效率、控质量”就不再是口号,而是能落地的具体动作。

回到生产管理的工具选择,传统ERP、扫码报工系统与轻流的差异,恰恰戳中了“系统是否真的懂业务”的核心。传统ERP能整合资源,但想加个“原料批次追溯”功能得付定制费等3个月;扫码报工能实时看进度,却解决不了采购库存的混乱。轻流不一样——业务人员拖拖拽拽就能搭流程,从采购比价到生产报工再到质量追溯,全链路数据打通,还能对接现有系统补移动端空白。

显而易见,三者的核心差异用一张表就能一目了然:

| 产品类型 | 核心价值 | 业务灵活度 | 全链路覆盖 |

|---|---|---|---|

| 传统ERP | 整合企业资源 | 需IT改代码 | 部分环节 |

| 扫码报工系统 | 实时报工+自动算薪 | 功能固定 | 生产环节 |

| 轻流(无代码) | 全流程业务驱动 | 业务人员自主调整 | 采购到交付 |

这张表里藏着最实在的逻辑:企业需要的不是“大而全”的系统,是“能跟着业务变”的系统。轻流的优势,就是把“系统适配业务”变成了业务人员自己能做的事。

其实,工具的迭代永远围绕“人”的需求。未来AI或许能让系统更聪明,比如自动预判生产异常,但最根本的还是——只有贴着业务需求生长的系统,才能真正陪企业走得远。毕竟,工具的价值,始终是服务于人,而非反过来。

相关文章:

[1]# OA办公软件排行榜,办公从此更轻松! https://qingflow.com/knowledge/1688

[2]企业生产管理成本过高痛点咋控制?掌握方法是关键 https://qingflow.com/knowledge/1172