生产总卡壳、库存乱成粥、交货总延迟?制造企业的“痛点三连”怎么破?

一场来自音响行业的真实对话

客户(珠海某音响制造企业王总):“顾问你是不知道,上个月车间贴片工序停了3次,每次都是仓库找不到电容,等采购调货耽误2天,3个订单晚交被客户扣了12万违约金!仓库里堆着500个去年的喇叭单元,新订单要用的低音炮喇叭却断货,上周给某电商的1000台音箱又因质检漏检线材返工3天,客户差点取消全年合作,我现在每天都怕接投诉电话!”

顾问(企业管理软件解决方案顾问):“王总,您说的这些问题我接触过的3家音响企业都遇到过,业务量上来后部门配合容易卡壳。我之前有个做家用音响的客户,初期仓库和生产部对着干,后来串起采购、仓库、生产流程,效率提了20%,不过他们初期没统一数据标准,中间返工了一次。”

客户(王总):“哦?那他们是怎么串的?对了,我们财务还在用水表格统计成本,每次对账要翻3个文件夹!”

顾问(顾问):“财务的问题后面聊,先回到生产——您说仓库找不到电容,是库存数据没实时更新吗?生产部下单时能看到库存剩余吗?”

客户(王总):“可不是嘛!仓库系统还是5年前的,数据每天下班才更新,生产部早上8点下单根本看不到剩余,等领料才发现没货,采购调货又得2天,能不耽误吗?现在各部门都说自己没问题,可问题就出在衔接上,我夹在中间两头受气!”

顾问(顾问):“您说的‘衔接’特别关键——很多企业都是部门流程各自为战,生产按自己计划排产,仓库按自己节奏备货,结果像齿轮没咬合好。之前那个家用音响客户,后来把这些环节整合到一个体系里,每个部门能看到前面进度,不过他们初期没让一线员工参与设计,有些节点没人执行,后来调整了才顺起来。”

客户(王总):“那我们这种情况是不是也得整合流程?可部门太多,销售、计划、采购、仓库、生产、质检,光开会就得3天,能弄好吗?”

顾问(顾问):“有可能,但得先理清楚核心流程——比如从订单到交货的主流程,涉及哪些部门,每个部门的关键节点是什么。建议您先把最近3个月的晚交订单列出来,看看每个订单卡在哪一步,这样才能针对性调整。”

王总嘴里的“衔接问题”,其实是制造企业生产管理里绕不开的连环扣——从生产效率到库存、交货期,再到部门沟通,每个痛点都像多米诺骨牌,推倒一个就牵连一片。

生产效率低从来不是单一原因,就像王总提到的1000台音箱因线材漏检返工3天,表面是质检疏忽,实则是生产流程里的校验环节没嵌进关键节点——员工技能不扎实是一方面,更要命的是流程没给质检留够“刹车时间”,等成品出来才发现问题,返工成本早翻了倍。我见过一家汽车零部件厂,因为焊接工序没设实时检测,每月返工率占比15%,利润全耗在重新熔焊上,工人每天加班补进度,却越补越乱。

库存乱更像“看着满货架却找不到要用的”的尴尬——企业要么怕断货囤货占用资金,要么嫌麻烦少备导致停产,本质是库存数据没“活”起来。王总的仓库系统5天更新一次,生产部领料时才发现没电容,采购调货的2天里,车间机器空转,工人等着领料,成本一分没少花,进度却卡得死死的。还有家食品厂,因为原料库存没和生产计划联动,明明仓库有过期面粉,采购还在买新的,结果过期原料占了30%仓库空间,新原料又没地方放,恶性循环里,仓库管理员每天都在清点过期品,采购部还在填新的订货单。

交货期准不准,直接戳着客户的神经。王总因为3个订单晚交被扣12万,不是生产能力不够,是生产计划没跟着订单变——销售接了急单没告诉生产,生产还按原计划排产,等要交货了才慌慌张张赶工,质量又没保证。我接触过一家医疗器械厂,因为生产计划是每月一订,客户临时加单根本插不进 schedule,连续3次晚交后,失去了某三甲医院的长期订单,厂长说“那笔订单占了全年利润的20%,就这么没了”,语气里全是悔意。

最让人头疼的还是部门沟通——销售、采购、生产、仓库各用各的系统,数据不共享,你做你的计划,我备我的货,最后全卡在“衔接”上。王总的销售接了急单没传生产,生产还按原计划排产,采购按老清单买物料,仓库按旧数据备货,等生产部领料时才发现啥都不对,各部门还互相推诿,王总夹在中间两头受气。有家电子厂更夸张,销售和生产用不同的Excel表统计订单,销售说要1000台,生产看成500台,等交货时才发现少做了一半,客户直接取消了全年订单,销售部怪生产部没看清楚,生产部怪销售部没写明白,最后责任全推给“表格没对齐”。

这些痛点从来不是孤立的,生产效率低会导致交货期晚,库存乱会拖慢生产效率,部门沟通差又让库存和生产计划对不上。很多企业总想着“解决某一个问题”,却没意识到要把这些环节串起来——就像顾问说的“整合流程”,不是把部门绑在一起,而是让数据能流起来,让每个环节都知道前一步在做什么,下一步要什么。王总怕接投诉电话,本质是怕“不知道问题出在哪”,等把这些痛点的连环扣解开,才敢接客户的电话。

企业想解开生产管理的连环扣,最先寻的是工具补漏——但市场上的解法多是“头痛医头”,能治单个痛点,却难通盘理顺。

传统生产管理软件像套“定制西装”,生产计划、物料、质检全能装进去,能把零散流程钉成框架,可定制要花大价钱请IT团队,后续改个流程像改西装袖口,得等半个月。我见过有家汽配厂买了这套软件,光实施就花了半年,刚用顺又要改生产计划,结果IT团队说“得再加20万”,厂长拍着桌子骂“这软件是买来看的?”——它能规范流程,却重得让中小企业扛不动、改不起。

扫码报工系统是个“快跑的小马达”,工人扫个码就能报进度、算工资,数据秒更比手工快十倍。有电子厂用它后,薪资核算矛盾少了80%,但生产部问“今天领的电容够不够?”它答不上;质检部说“这批货要返工”,它接不上——它管得了进度,却管不了前后的物料卡壳、质量返工,像个只会跑的运动员,跑再快也不会帮你搬东西。

智能备件管理系统像个“会算的保管员”,用大数据算备件需求,有机械企业用它一年省了30万仓储费。可它就守着备件库,生产线上的焊接返工、库存和生产计划联动这些事,它插不上手——就像王总仓库里的过期面粉,就算备件管得再准,原料库存没和生产联动,该囤的还是囤,该过期的还是过期。

这些工具各有各的本事,却都没解决“串起来”的问题:

| 工具类型 | 核心价值 | 能解的痛点 | 缺漏的坑 |

|---|---|---|---|

| 传统生产管理软件 | 规范化全流程 | 流程零散、无统一标准 | 实施贵、难调整、不通数据 |

| 扫码报工系统 | 实时采进度算薪资 | 手工慢、薪资矛盾 | 不联动库存/质量、功能单一 |

| 智能备件管理系统 | 精准预测备件需求 | 备件积压/断货、仓储费高 | 仅管备件、不覆盖全流程 |

说到底,这些工具都是“单点补丁”——传统软件框住了流程却动不了,扫码报工快了进度却接不上前后,智能备件准了库存却管不了生产。它们没把销售的订单、生产的计划、仓库的库存、质检的返工串成一条流,到头来企业还是要面对“这个环节通了,那个环节堵了”的尴尬,就像王总就算用了扫码报工知道进度,也还是会遇到领料时没电容的问题——因为数据没连起来,连环扣还是解不开。

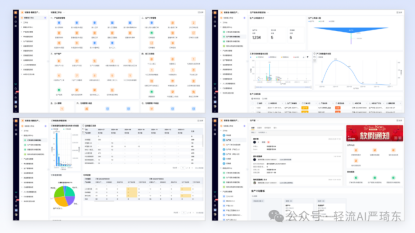

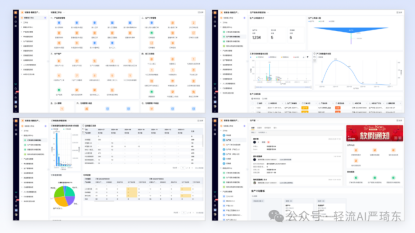

当企业被“单点补丁”的工具绕得晕头转向时,轻流这款无代码开发平台,刚好踩中了“通盘理顺”的核心需求——它既不用企业砸钱请IT团队从零搭建,也不用为改个流程等上半月,更不会像扫码报工系统那样“管得了进度管不了物料”。

轻流的无代码设计,把“技术门槛”拆成了“拼乐高”的简单操作:生产部的老周想把订单、库存、生产计划连起来,不用写一行代码,拖拽几个组件、设置几条逻辑,上午改的需求下午就能用;仓库的小张要同步库存数据到生产部,点两下就能打通环节,再也不用看IT团队的“加钱脸色”。这种“自己能改、立刻能用”的灵活,正好戳中了中小企业“改不起、等不及”的痛处。

说到生产管理的核心功能,轻流更像一根“串珠线”,把散落在各部门的“痛点珠子”串成完整链条:精准物料管理不再让生产部“盲领料”——生产下单时能实时看到仓库剩余库存,王总再也不会因为“找不到电容”停线3次;库存数据每动一次就自动更新,不用等下班才能看报表。成本管控告别了“翻Excel对账”,生产中的物料消耗、人工成本、设备损耗实时汇总,财务一键就能拉出每个订单的成本明细,对账时间从3天缩到1小时。智能备件管理不只是“算需求”,还能联动生产流程——焊接设备要换备件时,系统自动提醒仓库备货,同时调整生产计划,不会让备件卡了生产的节奏。高效协同让各部门“不再推诿”——销售接了急单,系统自动同步给生产、采购、仓库,生产立刻调整排产,采购马上备料,再也不会出现“销售接单没告诉生产”的乌龙。生产流程优化不是“钉死流程”,而是用自动化减少返工——质检环节嵌进生产流程,线材检测数据自动同步,一旦漏检系统立刻触发返工,不会等到成品出来才“亡羊补牢”。

把轻流和市场工具放在一起,更能看出它“通盘解决”的优势:

| 工具类型 | 核心优势 | 能否串起全流程 | 调整流程效率 | 覆盖环节 |

|---|---|---|---|---|

| 传统生产管理软件 | 规范化全流程 | 是 | 慢(半月) | 生产、物料、质检 |

| 扫码报工系统 | 实时采进度算薪资 | 否 | 快 | 进度、薪资 |

| 智能备件管理系统 | 精准预测备件需求 | 否 | 中 | 备件库存 |

| 轻流无代码平台 | 无代码搭建、全流程联动 | 是 | 快(当天) | 订单、库存、生产、质检、财务 |

其实,生产管理的痛点从来不是“缺工具”,而是“缺能串起来的工具”。轻流的无代码模式,本质是把“系统适应企业”变成了“企业自己调整系统”——不再需要企业为系统改变流程,而是系统跟着企业需求变。但我总在想,未来的生产管理系统会不会更“懂”企业?比如用AI学习生产习惯,自动优化流程;比如预判3天后的物料需求,比采购更早备货。可无论技术怎么迭代,核心永远是“以企业为中心”——工具是辅助,真正解开连环扣的,还是企业打破部门墙的决心。

就像王总说的“衔接问题”,轻流给了他一把“能自己开的钥匙”,但能不能打开门,还要看他怎么用这把钥匙。而这,或许就是无代码平台最有价值的地方:它不是“替企业解决问题”,而是“让企业自己有能力解决问题”。当系统不再是“沉重的西装”“只会跑的马达”,而是变成企业手里的“灵活工具”,生产管理的连环扣,自然就能一步步解开。

相关文章:

[1]# 企业客户管理新客户增长痛点咋解决?掌握方法迎突破 https://qingflow.com/knowledge/2593

[2]# 有啥和明道云媲美的业务管理平台? https://qingflow.com/knowledge/2656