每月上千张纸质派工单,三变科技的生产管理困局怎么破?

从数据难留到流程可控的真实痛点对话

客户(三变科技生产经理 张磊):李顾问,我们三变科技现在生产派工还是用纸质单,每月光临时派工单就上千张。上周有个不合格品返工的单子,想查当时的派工记录,翻了三天仓库才找到,耽误了客户验收,赔了两万块违约金。

顾问(企业管理软件解决方案顾问 李敏):张经理,我懂,纸质单据的痛点我接触过不少制造企业都遇到过——要么存的时候乱,要么查的时候找不到,真急人。我之前有个做电气设备的客户,比你们早两年用数字化工具,但刚开始没嵌对流程,还是得手动录数据,后来调整了才顺点。你们除了返工单,临时派工是不是也常出问题?比如派工不及时,工人搞错任务?

客户:可不是嘛!上个月给XX分包商的派工单,他们说没收到,我们说发了,翻快递记录才理清,扯皮耗了三天。而且纸质单堆仓库,占地方不说,年底盘点还要专门找人整理,成本又上去了。

顾问:确实,派工的信息差最容易埋隐患。我那个客户后来把派工流程整合到系统里,虽然工人刚开始不习惯,但数据自动存着,查的时候输关键词就行,比翻仓库快多了——不过他们当时没把非标准派工和返工单放一个模块,后来又调整了一次。你们现在的标准流程有了,但非标准的是不是没法管?

客户:对!我们有标准生产流程,但临时派工、返工这些非标准的,根本没法用标准流程管,只能靠纸质单。要是能把这些非标准的也装进系统,数据不用手动记,查的时候直接搜,那就省大事了。

顾问:其实非标准流程是很多制造企业的难点,我建议先看看类似企业的流程设计思路——比如怎么把标准和非标准流程整合,怎么让数据自动留存。刚好我这边有份关于设备与流程管理的工具图,里面提到的检查表和可视化看板,可能对你们的派工数据追溯有帮助。

从派工乱象到全流程痛点:制造企业的“多米诺困境”

三变科技的纸质派工麻烦,其实只是制造企业生产管理里的“冰山一角”——当我们把视角从“派工单”拉大到整个生产链路,会发现从成本算不清到库存对不上,从设备老“掉链子”到客户总“等货急”,这些痛点像串在一起的鞭炮,点着一个就炸一串。

生产环节最闹心的是“成本账算不明白”——财务要凑销售单、采购单的数据,往往像拼缺角的拼图,差个百十块就偏了,利润算不准不说,下个月该留多少钱买材料也没谱。还有生产节奏慢得让人着急:采购要走申请、审批、下单三四个环节,手工填的单据要么丢在抽屉里,要么写串了型号,等材料买回来,生产线上的工人早等着“开工”,客户催货的电话打个不停,满意度自然往下掉。

库存更像个“蒙着布的箱子”——仓库里货物堆得乱七八糟,盘点时得搬箱子翻货,系统里的数字和实际货量对不上,结果旺季卖得好的款式断货,卖不动的压在仓库里占地方。我见过一家做女装的小企业,去年夏天因为库存数据不准,畅销的连衣裙缺了500件,滞销的卫衣压了2000件,光资金占用就有30多万,老板说“比丢了客户还心疼”。

设备管理也藏着“暗雷”——巡检记在本子上,要么漏了查轴承,要么字写得潦草看不清,隐患藏着没发现,等设备突然坏了才抢修,生产线一停就是半天。有次去一家机械工厂,他们的铣床因为没及时维护,坏了整整三天,本来赶得及的订单晚了一周,赔了违约金不说,还丢了一个长期客户。

这些问题看似“各管各的”,其实根儿上都是“数据没活起来”——纸质流程把数据锁在本子里,派工的信息没进系统,成本核算就少了一块;库存的数据不准,生产计划就跟着错;设备的巡检记录没存好,故障就像“定时炸弹”。到最后,磨掉的不只是生产效率,更是企业在市场里的“底气”——客户等不及就换供应商,成本高了利润就薄,设备老坏就赶不上订单,环环相扣,越陷越深。

既然库存像“蒙着布的箱子”戳中了这么多企业的疼处,不少老板会想着用系统把箱子掀开,但市场上的库存管理工具,未必都能解决“数据活不起来”的核心问题。我见过一家做五金配件的小厂子,本来想靠大型库存管理软件治“账实不符”的毛病,结果花了二十多万买系统,部署三个月才上线,可系统里的“先进先出”模块根本适配不了他们按客户优先级发货的习惯,最后还是得靠仓管手工补台账——等于花了钱还在“穿新鞋走老路”。

传统ERP系统更像“带库存功能的大杂烩”,虽然能连采购、生产一起管,但库存模块总像“附赠的凑数项”:想查某个批次的原材料库存,得翻三层菜单、输五个关键词;想加个“按产品型号关联生产订单”的功能,服务商说要额外收四万定制费,还得等三周——等功能上线,客户要的货早断了。

智能库存管理系统倒看着“高科技”,能扫码出入库、实时更新数据,可我接触过一家做速冻食品的企业,他们买了这套系统,却因为没有配套的4G扫码枪和云端服务器,扫十次码有三次传不上数据,仓管嫌麻烦,没俩月就换回了手写单据。更糟的是,系统要求每月交五百块云端服务费,老板说“这不是治痛点,是添新成本”。

把这三类工具的不足拆开来,其实都卡在“不接地气”上:

| 工具类型 | 成本痛点 | 定制痛点 | 易用痛点 |

|---|---|---|---|

| 大型库存管理软件 | 单价高、部署维护费贵 | 难适配企业个性化流程 | 功能冗余,操作太复杂 |

| 传统ERP系统 | 定制开发费高、周期长 | 库存模块针对性弱 | 学习成本高,仓管难上手 |

| 智能库存管理系统 | 需额外买硬件、交服务费 | 依赖企业技术基础 | 设备不稳定,易“掉链子” |

我倒觉得,这些工具没找准企业的真实需求——不是要“更复杂的功能”,是要“能把库存数据和派工、生产、采购串起来的系统”。比如前面说的五金厂,他们需要的不是“先进先出”的标准模块,是能对接客户订单、自动提醒“某客户的货该发了”的功能;速冻食品厂要的不是“扫码”本身,是扫码后数据能直接进到生产系统,让生产计划跟着库存变。可惜市场上很多工具,都在拼“功能多”,没想着怎么把“数据打通”这件事做简单。

轻流如何接住企业的“真实需求”?

无代码+AI,把数字化变成“自己的活儿”

其实企业要的从来不是“更复杂的功能”,是“能把数据串起来、自己能改的系统”——轻流刚好接住了这个需求,它不是传统的“固定工具”,是个能自己搭的“数字化积木”:无代码平台让企业不用求服务商就能改功能,AI技术又把销售、生产、库存、设备的数据拧成了一股绳,把“服务商的活儿”变成了“企业自己的活儿”。

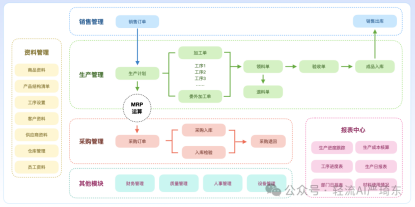

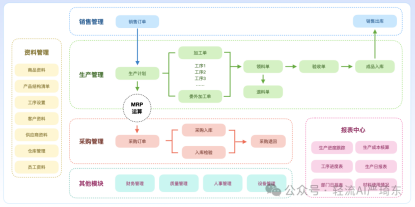

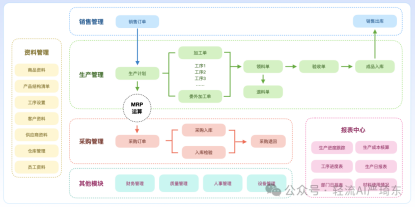

比如生产管理里,轻流的BOM+MRP方案不是硬邦邦的模块,是能跟着企业产品结构调整的“活框架”:做五金的厂子想加“按客户优先级关联发货”的功能,不用等三周定制,自己拖拖模块就能改,流程顺了,仓管不用再补台账;生产计划直接连到库存数据,速冻食品厂扫码后的库存变化,立马同步到生产系统,不用再担心“等功能上线货已断”。

库存管理更懂企业的“小心思”:智能补货不是靠生硬算法,是结合采购周期、生产订单算出来的——某个原材料快不够了,系统会提前12天提醒采购,刚好接上生产;精准调度能按客户订单优先级来,五金厂的仓管扫一下货码,系统就会提醒“这是XX客户的急单,先发”,不用再手工排顺序。设备管理也不摆花架子:巡检流程能按企业实际调整,比如车间机器要每周查一次,系统自动发提醒;设备档案实时更新,换了零件立马记录,不用翻去年的旧本子。

我接触过用轻流的企业,老板说最爽的是“不用再看服务商脸色”——想加功能自己改,数据串起来不用手工传,成本比传统ERP省了一半。轻流的聪明,在于它没把自己当“高科技系统”,而是把“数字化”贴紧了企业的骨头:不是套一层好看的壳子,是让系统真正跟着企业的流程走,把前面那些“不接地气”的痛点,都变成了“自己能解决的小事”。

当系统跟着企业走时,行业里的改变比“高科技”更实在

前一段说轻流把数字化“贴紧了企业的骨头”,落到具体行业里,这种“跟着流程走”的改变,从来不是纸上的“功能列表”,是真金白银的效率提升、真真切切的成本下降——毕竟,企业要的从来不是“系统有多先进”,是“系统能帮我解决自己的问题”。

比如制造业里的柚香谷,三个月把供应链从线下Excel台账转到线上系统,以前要三个人每天核对的采购、生产、物流数据,现在系统自动串成一条线,数据整理的成本直接砍了60%;更关键的是新品上市——以前研发部出方案要等生产部确认物料、物流部确认配送,各环节数据不通,得耗上两三个月,现在各部门数据实时同步,流程直接缩短了45%,新品能更快抢到市场窗口。连车间管理都变了样:线上技能培训直接连员工技能评估,谁会操作新设备、谁需要补课程,系统一眼看清;设备维护不用再靠老工人记日历,物料调度精准到每一批生产单,以前找个物料要跑三趟仓库的情况,现在扫个码就解决,安全和效率都往上提。

铸造企业的改变更戳中“痛点里的痛点”。以前最头疼进销存成本算不清——ERP的财务数据和生产的用料数据各管各的,要算一笔成本得翻五张表,还经常对不上。现在轻流把两边数据串起来,自动生成成本核算表,连切割工艺都能通过数据找优化空间:有个机械制造企业用它把原材料利用率从70%提到85%,设备维护费直接省了30%;库存也不用再靠人工记,系统能结合生产订单和采购周期算补货时间,提前12天提醒采购,刚好接上生产节奏,库存成本降了不说,还再也没出现“原材料断货误生产”的情况。

我见过不少用轻流的企业老板说“爽”,不是因为系统有多“高级”,是“我想改什么就能自己改”——柚香谷能自己加供应链的新节点,铸造厂能自己调成本核算的逻辑,当系统不再是“别人给的工具”,而是“自己能捏的橡皮泥”时,那些效率、成本的数字,不过是“主动权在自己手里”的自然结果。

从柚香谷把供应链从线下Excel搬到线上、砍去60%数据整理成本,到铸造厂用轻流串起财务与生产数据、终结“翻五张表算成本”的麻烦;从机械企业靠它将原材料利用率提至85%,到车间找物料从“跑三趟仓库”简化为“扫个码”——这些发生在生产、库存、成本环节的真实改变,本质上都是轻流把“企业的具体痛点”转化为“可落地解决方案”的过程。它没去打造一个“全能的高科技系统”,而是用无代码的“积木”,把设备管理的台账、生产派工的流程、库存调度的逻辑,都拼成贴合企业自身的样子:临时派工单丢了?系统自动存储,输个关键词就能查到;成本对不上?数据自动串联生成核算表;库存要补货?结合生产订单和采购周期提前12天提醒。更重要的是,企业不用再依赖服务商——柚香谷能自己添加供应链新节点,铸造厂能自己调整成本核算逻辑,这种“自己掌控系统”的踏实感,恰恰击中了数字化转型的核心:不是“被系统牵着走”,而是“用系统解决问题”。对于仍在被纸质单据、数据孤岛、流程卡顿困扰的企业来说,或许可以试试轻流——不是试一个“工具”,是试一种“自己主导数字化”的可能,试一次“让系统跟着业务走”的改变。

我时常思考,数字化转型的终点究竟是什么?是拥有最先进的AI算法,还是让系统成为企业的“数字分身”?轻流的案例给出了一种答案:当企业能自己修改系统功能,当AI能适配企业的业务逻辑,当数据能跟着生产流程实时流动,这种“企业主导”的数字化,才是真正能长久的。未来的系统迭代,或许不该追求“更复杂的功能”,而是“更懂企业的灵活”——就像柚香谷的新品流程缩短45%,不是因为系统有多智能,是因为系统跟着它的研发、生产、物流流程同步;铸造厂的库存不再断货,不是因为算法有多精准,是因为系统跟着它的采购周期和生产订单调整。当系统不再是“外来的工具”,而是“企业的一部分”,当AI不再是“后台的算法”,而是“辅助企业决策的伙伴”,这种互相成就的关系,或许就是数字化转型最动人的未来。毕竟,企业的成长从来不是线性的,能跟着企业一起“长大”的系统,才是最有价值的。

相关文章:

[1]企业设备巡检记录不完整怎么办?掌握完善方法! https://qingflow.com/knowledge/2312

[2]与明道云类似的企业数字化工具——轻流的优势与功能 https://qingflow.com/knowledge/2667