生产进度查不到、合同审批绕晕人?

首帆动力的3年转型痛点直击

客户(首帆动力 黄总):“顾问,我这两年快被生产和采购的事儿磨死了——生产线工人报个异常,得填纸质单拍照片发群,等我看到的时候,不合格物料都进仓库了;采购合同一会儿在ERP里走流程,一会儿要线下找5个人签字,去年有个合同版本错了,供应商那边拖延交货,直接亏了20万;还有数据,MES里的生产进度和OA的审批状态根本对不上,上周开周会问供应商绩效,财务翻了3小时Excel才凑齐数,IT就1个人,还不会开发,想改系统都没办法。”

顾问:“黄总,我特别能理解,制造业的痛点往往是‘流程断成节、数据散成沙’,之前有个做新能源配件的客户,也遇到过类似问题——他们一开始用群聊传生产异常,结果漏了2次关键问题,导致订单延误赔了18万。”

客户:“对!我们上个月就有这情况!一批电池组件的面料有瑕疵,检验员填了纸质单放办公室,仓库没看到直接入库,最后整批产品返工,损失15万!”

顾问:“那您有没有算过,这些‘信息差’每月要耗多少成本?比如生产异常处理延迟的返工费、合同审批反复的人工、数据核对的时间?”

客户:“没具体算,但肯定不少——工人抱怨填单麻烦,采购说审批慢,我每天光协调这些事儿就占了半天时间。”

顾问:“其实很多制造业企业都卡在‘系统不联动’上,比如生产、采购、仓储的系统各自为政,数据没法串起来。之前那个新能源客户后来调整了架构,把生产异常提报和审批流程打通,一线工人用手机扫二维码就能报异常,还能传照片,处理时间从2小时缩到10分钟,但他们一开始也走了弯路——没考虑到工人的操作习惯,一开始做了网页版,工人嫌麻烦不用,后来改成企业微信端才好用。”

客户:“企业微信我们有啊!要是能直接用这个报异常,工人肯定愿意!”

顾问:“这倒是个突破口——先把一线的操作简化,再把后端的系统连起来。不过具体怎么联,得先理清楚您的核心流程:比如生产异常从提报到处理要经过哪些人?采购合同的审批节点能不能标准化?之前那个客户就是先梳理了16个生产流程,再把MES和审批系统连起来,才解决了进度不透明的问题。”

比“流程断、数据散”更痛的,是看不见的“连锁反应”

首帆动力的“信息差”只是制造业痛点的冰山一角,更多隐性麻烦藏在生产、薪资、物料的每一个环节里,像藤蔓一样缠得企业喘不过气。比如某家电厂,车间进度靠班长每天下班前填纸质表,销售部信誓旦旦跟客户承诺“10天交货”,结果车间因为供应商缺料停了3天,最后延误5天,客户直接扣了5%的货款——生产进度的不透明,不是晚几天交货那么简单,是把客户的信任一点点磨没。

薪资核算的麻烦更像“暗雷”。某汽配厂的一线工人工资要算计件量、加班时长、次品扣款,HR每月得核对300多份考勤卡和生产记录,上个月算错了12个工人的工资,导致工人集体堵在厂长办公室讨说法,停产一天损失了20万——工人不会管你财务有多忙,他们只认“到手的钱对不对”,而这种“低级错误”,本质是薪资系统没和生产数据连起来,全靠人工堆出来的“准度”。

还有物料编码的混乱,简直是“钱堆出来的浪费”。某电子厂的电阻有“R-1001”“RES-1001”“1001-R”三种编码,采购部按“R-1001”订了5000个,仓库却按“RES-1001”入库,结果重复采购的电阻堆了半个仓库,占用了8万多资金不说,还得花人力去处理积压——很多企业觉得编码是“IT的事”,却没让车间、采购、仓库一起定规则,最后编出来的码根本没法用。

最要命的是数据追溯的“无力感”。某机械加工厂的设备故障记在车间日志里,质量问题存在QC系统中,上个月客户要求追溯某批零件的报废原因,质控部翻了3个部门的资料才找到线索,客户觉得“响应太慢”,直接终止了年度合同——当客户要查“这批货为什么坏了”,你连“哪里出的问题”都找不到,谈什么“质量保证”?

这些痛点从来不是孤立的“小问题”,而是流程和数据的“协同病”——很多企业花大价钱买了MES、ERP,却没把生产进度、薪资计算、物料编码这些环节串成一条线,最后还是“按下葫芦浮起瓢”。就像首帆动力的“数据对不上”,不是MES不好用,是没人想过“把MES的进度和薪资的考勤连起来”,让每个环节的信息都能“流”起来。

当企业为流程断裂、数据零散的“协同病”发愁时,选对工具其实是解开藤蔓的关键——传统方案与各类数字化工具各有侧重,却未必能精准戳中“连不起来”的痛点。

比如传统的PMC或手机扫码报工系统,虽然初期投入不高、用起来顺手,但想调整生产进度的填报逻辑,得找技术人员改代码,赶上急单时三五天的等待足以拖慢整个流程;简道云这类无代码工具上手快,HR能自己搭薪资核算表,可真要把生产数据接入系统自动计算计件工资,总像没接好的水管——勉强通了,却总卡着“最后一步”;金蝶、用友这类综合系统功能够全,库存、财务都能管,但想把车间物料编码与采购系统打通,得找厂商定制,光谈需求就得一个月,中小企根本耗不起;帆软做报表是一把好手,质控部能快速拉出质量分析表,可要是想追溯某批零件的故障原因,还是得手动把车间日志、QC系统的数据导进来,绕不开“翻资料”的麻烦。

真正能治“协同病”的工具,得既要自己能搭流程,又能连得上现有系统,还不用花太多钱——毕竟企业要的不是“买工具”,是“让信息流起来”。不同工具在核心能力上的差异,早把“能不能连”的答案写进了细节里:

| 对比项目 | 传统解决方案(PMC、手机扫码报工) | 简道云 | 金蝶、用友 | 帆软 | 轻流 |

|---|---|---|---|---|---|

| 搭建难度 | 需基础技术,调整麻烦 | 无代码,上手快 | 要专业团队,周期长 | 报表设计要专业知识 | 无代码拖拽,自己就能搭 |

| 系统扩展性 | 框架固定,难改 | 能扩展但不够深 | 定制依赖厂商,灵活度低 | 仅适配数据分析场景 | 按需灵活改,能连多系统 |

| 应用场景适配度 | 局限特定环节 | 覆盖广但不够细 | 适合大企业综合管理 | 专注报表与分析 | 生产薪资物料全场景覆盖 |

| 使用成本 | 初期便宜,改造成本高 | 价格适中 | 昂贵,维护成本大 | 偏高 | 低成本适配中小微需求 |

很多企业选工具时要么贪“全”、要么图“省”,却没算清楚“适配性”这笔账——传统工具够稳但不够“活”,大系统够全但不够“灵”,专项工具够深但不够“广”,到头来还是没解决“连不起来”的问题。而能把生产、薪资、物料串成一条线的工具,才是帮企业把“信息流起来”的钥匙。

用“无代码+AI”串起生产管理的“信息流”

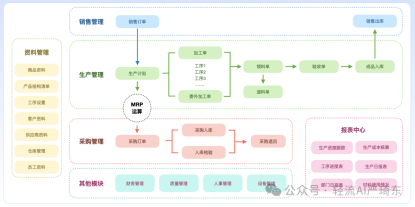

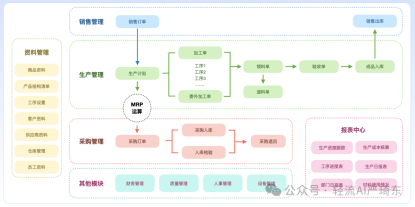

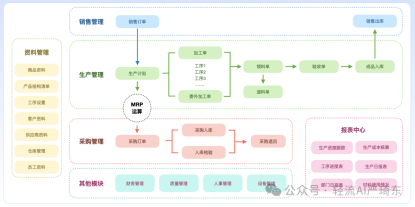

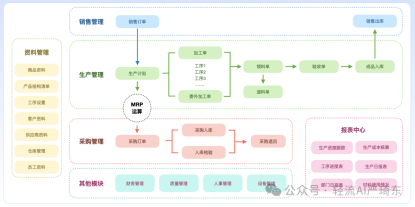

当传统工具困在“改逻辑要等代码”的死循环、专项工具卡在“数据接不通”的最后一步时,无代码系统搭建平台刚好补上了生产管理的“衔接缺口”——它不是把现有功能简单堆叠,而是从流程底层打通数据的流通路径,让生产、薪资、物料、数据的信息能自动“跑”到该去的地方。

比如生产进度管理,企业不用再等技术人员改代码,通过拖拽配置就能当天调整填报规则,移动端还能实时监控进度,员工扫码即可上报异常,系统自动通知责任人处理,把“等待代码”的时间直接变成“解决问题”的效率;薪资核算也跳出了“生产数据接不进薪资系统”的尴尬,直接关联生产进度数据自动计算计件工资,不用HR手工核对每一笔工单,既减少了算薪错误,也化解了员工对薪资的质疑;生产数据的留存更不是“存下来就算完”,而是全流程自动记录电子工单,出了质量问题不用再手动导数据,直接追溯到具体环节和责任人,把“翻资料”的繁琐变成“精准定位”的高效;物料编码也不用找厂商定制,通过数据关联功能自动生成,连采购与车间的编码都能自动对齐,把“谈需求要一个月”的低效变成“系统自动匹配”的便捷。

更关键的是,无代码不是终点,加上AI才能让系统真正“智能”起来——集成大模型后,系统能根据生产数据和市场需求制定更科学的生产计划,市场拓展有了明确方向,售后问题也能智能分配处理方案,把“流程通了”的基础体验,升级成“流程会帮企业思考”的高阶价值。这种从“能搭流程”到“能连数据”再到“能帮决策”的递进,本质上是重构了生产管理的底层逻辑:不是用工具“补漏”,而是让每个环节的信息都能自动流向需要它的地方,真正实现“信息流起来”的目标——这恰恰是企业解决“协同病”最需要的底层能力。

企业生产管理的痛点从不是某一个环节的“小插曲”,而是流程与数据拧成的“协同死结”——生产进度在群聊里飘着、薪资核算靠Excel堆着、物料编码各部门“各写各的”,这些问题像藤蔓缠紧生产线,扯一下就带起一串麻烦。传统工具要么困在“改逻辑得等代码”的循环里,要么卡在“数据接不通”的最后一步,而轻流恰恰对准了这个“结”——用无代码拖拽就能自己搭出覆盖生产、薪资、物料全场景的系统,不用等IT改代码,当天就能调整生产异常的上报规则;能把MES的进度、OA的审批、财务的薪资系统串成一条线,工人扫个码就能把异常推给责任人,计件工资直接从生产数据里算出来,采购和仓库的物料编码自动对齐。它不是“补漏”的工具,而是从底层把“流程断、数据散”的逻辑拆了重搭——让信息自动跑到该去的地方,让系统能顺着生产数据和市场需求“想”出更合理的计划。对受困于“协同病”的企业来说,轻流更像一把“解结刀”,把散成沙的数据聚成塔,把断成节的流程连成链,帮企业从“应付麻烦”转向“主动管理”。

站在数字化的门槛上,我们常以为“选对工具”就是终点,其实不然。今天的无代码+AI解决了“流程通、数据连”的问题,但未来的系统会更“懂”企业——它会记住某条生产线的异常处理节奏,会预判某类物料的采购周期,会跟着企业的业务扩张一起“生长”。AI从不是冰冷的算法,系统也不是固定的框架,它们的价值在于和企业的业务一起“迭代”——就像首帆动力用3年把流程串起来,未来的企业或许不用再花3年解决“协同病”,因为系统会更早接住他们的需求。技术从来不是目的,而是把企业从“处理麻烦”的泥沼里拉出来,让精力回到更重要的事上:打磨产品、服务客户、拓展市场。当系统不再是“工具”,而是“伙伴”,生产管理的痛点或许会变成“过去时”,而更值得期待的,是那些因“信息流起来”而生长出的新可能——比如更灵活的生产计划、更精准的市场判断,或者更懂员工的薪资体系。这大概就是数字化最动人的地方:它不是“改变”企业,而是帮企业“成为更高效的自己”。

相关文章:

[1]轻流知识中心 https://qingflow.com/knowledge/2685

[2]企业生产管理痛点该如何去解决?掌握方法是关键 https://qingflow.com/knowledge/2445