食品厂生产乱成“一锅粥”?1300人团队的高效管理秘诀藏在这里

大桥道的生产管理痛点与破局思路

客户(大桥道王经理):“张顾问,您说我们做了40年的老厂,怎么越做越‘乱’呢?上周重庆分公司订了800箱水饺,销售部在群里发了订单,结果生产部没看到,等客户催货时才发现压根没排产——最后只能从天津调货,光冷链运费就花了两万多,客户说下次要换供应商。还有上个月,仓库里的芝麻汤圆堆了200箱,都快到保质期了没人管,可销售那边还在接新订单,说客户急要,我们只能跟客户说‘没货’,你说这不是自己打自己脸吗?”

顾问(张顾问):“王经理,您先别急,跟我唠唠细节——你们销售的订单是怎么传到生产部的?库存数据是每天更新吗?”

客户(大桥道王经理):“就是销售用微信发订单截图到‘生产对接群’,生产部有个文员盯着群,但群里天天发各种通知,有时候订单消息被刷下去,文员没看到就漏了;库存的话,仓库每周五下班前提报Excel表,可有时候周一到了新货,表还没更新,销售根本不知道实际有多少货,接了单才发现‘虚库存’。”

顾问(张顾问):“哦,原来如此——信息传递靠‘人工盯群’,库存数据是‘周更滞后版’,难怪会出‘订了货没排产、有库存没销量’的矛盾。还有,生产过程中要是出问题,比如和面机坏了,你们怎么反馈?”

客户(大桥道王经理):“工人找班长,班长找车间主管,主管再找生产经理,等一圈流程走下来,半天就过去了——上次就因为一台包装机坏了没及时报,导致下午的货没包装完,客户的车等了3小时,差点投诉。”

顾问(张顾问):“您看,这就是核心问题:销售、生产、库存三个环节是‘割裂’的——订单靠微信传,库存靠Excel报,问题靠‘层层上报’,信息要么传丢,要么传慢,最后全变成‘救火式’管理。其实啊,这些麻烦解决起来不难,关键是要把‘分散的信息’串成‘一条线’:让销售订单自动同步给生产,库存数据实时更新给销售,生产问题一键反馈给负责人,这样不管是订单、库存还是问题,大家都能‘第一时间看到、第一时间处理’。”

客户(大桥道王经理):“您说的太对了!我们之前就是各部门‘各自为战’,销售不管生产能不能接,生产不管库存够不够,库存不管销售要什么——要是能把这些环节串起来,我们也不用天天‘拆东墙补西墙’了。”

顾问(张顾问):“没错,现在很多制造企业都在做‘业务流与数据流的打通’,不用人盯群、不用填表格,让数据自己‘跑’起来。等下我可以跟您详细说说,怎么把你们的‘以产定销’模式,变成‘以数据定产、以数据销’的高效模式。”

传统生产管理工具为何治不好“信息割裂症”?

从大桥道的痛点看常见工具的三大短板

大桥道的“订单漏传、库存滞后、问题慢报”不是偶然,很多企业抱着“用工具就能理清楚”的期待,试了传统项目管理软件、协同办公平台,结果却陷入“工具越用越堵”的怪圈——不是工具没用,是它们从一开始就没摸准生产管理的“核心脉搏”:生产要的是“数据串成线”,而传统工具只擅长“把信息堆成山”。

传统项目管理软件像“提前刻好的印章”,流程和模板都是固定死的。大桥道如果用它,想让销售订单自动同步到生产部?得找技术人员改代码,等改完说不定客户已经因为催货急得换供应商了;更麻烦的是,它和企业已有的库存系统、ERP系统像“两个不说话的邻居”,数据传不过去,库存还是每周五下班才更新的“老黄历”,销售接了单还是得打电话问仓库“有没有货”,和之前用Excel没区别——它解决不了“动态调整”的问题,反而把流程绑得更死。

协同办公平台倒能让大家“在一个地方聊天”,但聊的都是“表面功夫”。它的功能停留在“信息共享”,管不了生产计划排产、质量追溯这些“深水区”的事——大桥道用它,无非是把“微信盯群”换成“平台盯消息”,文员还是要守着界面刷订单,库存数据还是得手动填,生产线上包装机坏了,还是要工人找班长、班长找主管,一圈下来半天过去,客户的车还是得等3小时。它没改变“信息靠人传”的本质,只是换了个传信息的地方。

我们把这些工具的短板摊开,就能明白它们为什么治不好“信息割裂症”:

| 工具类型 | 灵活性问题 | 扩展性问题 | 成本问题 |

|---|---|---|---|

| 传统项目管理软件 | 流程模板固定,修改需写代码 | 难与现有系统打通,数据孤立 | 购买+维护成本高 |

| 协同办公平台 | 无法覆盖生产专业环节,功能浅 | 不能定制生产流程,仅能聊信息 | 规模扩大后账号费递增 |

更关键的是,这些工具的设计逻辑全反了——它们是“让企业适应工具”,而不是“让工具适应企业的生产流程”。大桥道需要的是“销售订单自动推给生产、库存数据实时告诉销售、生产问题一键找到负责人”,但传统工具要么让数据“卡在模板里动不了”,要么让数据“飘在聊天框里没人管”。就像给跑步的人套了双皮鞋,看着是“专业装备”,实际跑起来更费劲。

到最后,企业用这些工具,不过是把“人工救火”换成“工具辅助救火”——本质还是没解决“信息割裂”的根儿。大桥道的“乱”,恰恰暴露了传统工具的“笨”:它们没搞懂生产管理的核心是“串起每一个数据节点”,而不是“把信息堆在一起”。

轻流为什么能治生产管理的“信息割裂症”?

从“工具指挥企业”到“企业指挥工具”的逻辑反转

既然传统工具总让企业“削足适履”——要么为改个流程等一周代码,要么数据锁在系统里互不说话,要么管不了生产排产这种“深活”——那有没有一款工具,能让企业自己拿着“剪刀”剪流程?轻流给出的答案,是把技术的“ heavy lifting”扛下来,把灵活性还给企业。

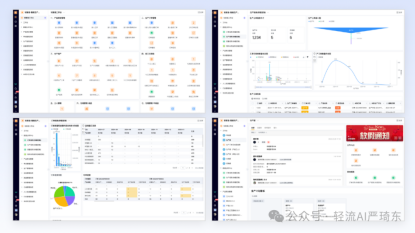

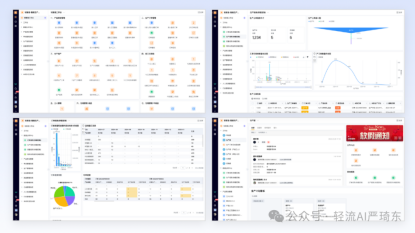

轻流的“无代码”不是简化功能,而是把技术门槛从企业手里接过来。比如搭个库存管理系统,不用找技术写一行代码,拖拽几个组件就能实现扫码记出入库、自动算库存数量,甚至设个“库存低于100件预警”——半小时就能搭好基础框架。要是业务变了,比如想加个“销售订单自动同步生产”的功能,自己拖个“数据联动”组件就行,不用等技术排期,客户催货也不用急得跳脚。这种“把灵活性还给业务”的设计,刚好戳中了传统工具“固定模板绑死流程”的痛点——企业不用再为了工具改变自己,而是让工具跟着业务变。

更聪明的是,轻流不是“用新系统取代旧系统”,而是把企业现有的ERP、MES这些“老伙伴”连起来。比如库存数据变了,它能实时同步到财务系统,成本核算不用再等每周五的“老黄历”;和MES系统连起来,生产线上的进度能直接反馈到库存,销售接了单不用再打电话问仓库“有没有货”——数据不是“躺在系统里睡觉”,而是像电流一样在各个环节流动,把传统工具“数据孤立”的缺口补上了。这种“连旧系统不拆旧家当”的思路,比“推新系统推翻重来”更懂企业的实际需求——毕竟没人愿意为了工具扔掉用了多年的系统。

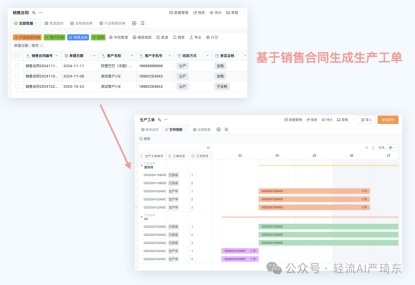

还有那些场景化模板,不是“通用的空框架”,是踩过行业坑后的“经验包”。比如生产计划模板,能自动算订单优先级、设备产能、人员技能,排出来的计划比人工更准;质量控制模板,能追查到每件产品的工序、检测结果,不用再翻厚厚的台账找问题。企业拿过来直接用,再根据自己的情况微调——比如大桥道用生产计划模板,不用再让文员守着界面刷订单,系统自动排好,省了人工不说,还能避免漏单。这种“站在行业肩膀上”的模板,比传统工具“仅能聊信息”的功能深多了——它管的是生产“深水区”的事,不是表面的“信息共享”。

把轻流和传统工具放一起比,差异一目了然:

| 工具类型 | 灵活性 | 扩展性 | 功能深度 | 成本 |

|---|---|---|---|---|

| 传统项目管理软件 | 固定模板需改代码 | 难连现有系统数据孤立 | 仅覆盖基础流程 | 购买+维护成本高 |

| 协同办公平台 | 功能浅无法定制 | 仅能聊信息不能串流程 | 停留在信息共享 | 规模大了账号费递增 |

| 轻流 | 无代码拖拽随改随用 | 连旧系统数据流动 | 覆盖生产深水区(排产/追溯) | 按需求付费不用额外维护 |

轻流的核心不是“更先进的工具”,而是“更懂生产的逻辑”——生产要的是“数据串成线”,它就把搭建、集成、模板都围绕“串数据”做。传统工具总想着“我是标准,你得适应我”,轻流想着“你是核心,我来配合你”。比如大桥道要的“订单自动推生产、库存实时告销售、问题一键找负责人”,轻流不是“给个现成功能”,更是“让企業自由组合功能” ——毕竟只有天天泡在线上线下的企业团队,才最清楚自家生產線的脾气。

说到底,轻流能治“信息割裂症”,并非因為它有多麼高端技術,而是它掰正一件事:生產管理的主動權本就該歸企業所有—從來不是企業適應工業革命的工具,該由工具追著產業現場走。

![輕生産管理解決方案] (圖片鏈接保持原樣)

当工具跟着产业现场走,效率真的能“跑”出来

上一段说“工具该追着产业现场走”,这话不是空讲——那些被传统系统卡过脖子的企业,真的用轻流跑出了不一样的节奏。

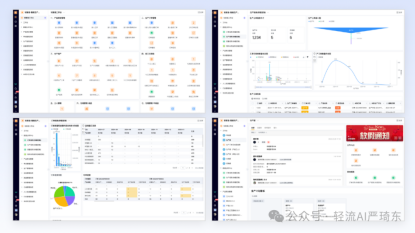

杭州有家做家居电商的企业,以前库存数据散在Excel、销售后台和仓库台账里,查个“某款椅子还有多少货”得翻三四个地方。遇上年货节爆单,要么超卖赔客户钱,要么压货占资金。用轻流搭了套库存管理系统后,扫码出入库自动同步所有数据,库存低于100件直接推消息给采购,连销售订单都能自动触发仓库捡货。才两个月,库存准确率从85%蹦到97%,每月盘点从两天缩到半天,光库存积压的成本就省了12%。仓库阿姨说:“以前记台账记到眼睛酸,现在扫个码就行,比以前省事十倍。”

苏州另一家电子元件制造厂更典型——以前生产进度要靠文员每小时跑车间统计,设备闲置半天没人发现,客户催货时只能说“再等等”。用轻流连了MES系统和生产计划模板后,生产线的进度直接同步到后台,管理者打开手机就能看哪条线在赶工、哪台设备没运转,工序延误十分钟就有提醒。结果交付周期平均短了30%,客户投诉率掉了一半。还有计件工资,以前要算三天的考勤和产量,现在系统自动把车间的产能数据同步到薪资模块,两小时就能算完,员工再也没因为算错工资找HR吵架,满意度从60%跳到90%。

这些变化里藏着轻流最狠的逻辑:它不是给企业一套“标准系统”,而是给企业一把“自己改系统的钥匙”。电商企业要“库存实时准”,不用等技术写代码,拖拽几个组件就搭出来;制造企业要“生产进度明”,不用推翻旧MES,轻流把数据连起来就行。很多企业以前觉得“系统越贵越好用”,但试过才明白——能跟着自己流程变的系统,才是真的好用。

就像那家电商老板说的:“以前是我们凑系统的脾气,现在是系统凑我们的生意。”当工具不再是绑住企业的绳子,而是辅助企业跑更快的鞋子,那些曾被传统系统卡住的效率,自然就“流”起来了。

当系统不再是企业的“外部负担”,而是嵌入生产肌理的“内生工具”,轻流解决的从来不是某一个单点问题,而是生产管理里“信息断流、流程卡壳、数据沉睡”的底层矛盾。它用无代码把“改系统的权力”还给了最懂业务的人——电商要库存实时同步,拖拽组件就能搭出扫码出入库的流程;制造企业要生产进度透明,连起MES系统就能让生产线数据直接跃到手机屏幕;食品厂怕订单漏传,串起销售、生产、库存的联动组件,就能让订单自动推给排产员。这些看似“灵活”的设计,本质是摸透了生产管理的“不变法则”:市场在变、订单在变、客户需求在变,流程怎么能不变?

企业的竞争力从来不是“用了多贵的系统”,而是“应对变化的速度”。轻流让企业不用再为系统“等排期”“改代码”——今天发现库存积压,明天就能加个“低于安全库存预警”;今天遇到订单漏单,后天就能串起销售与生产的自动同步;今天觉得薪资算得慢,大后天就能让车间产能数据直接流进薪资模块。这些“今天改、明天用”的效率,堆起来就是交付更快(比如苏州制造厂交付周期短30%)、成本更低(杭州电商库存积压成本省12%)、客户更稳(食品厂不会再因漏单丢客户)——而这,就是竞争力的具象化。

很多企业犹豫“要不要试轻流”,其实纠结的从来不是“工具好不好用”,而是“会不会打破现有习惯”。但轻流的聪明之处,在于它“不推翻过去,只连接现在”:不用拆掉用了十年的ERP,不用逼仓库阿姨学代码,只用把散落的Excel、微信、MES里的数据串起来,把堵死的“销售→生产→库存”流程通起来。就像杭州电商的仓库阿姨说“扫个码就行”,就像苏州制造厂的管理者说“手机就能看进度”——它不是“颠覆”,而是“优化”,用最轻的方式,解决最沉的痛点。

站在生产管理的十字路口,我们讨论的本质是“工具与企业的关系”:到底是企业削足适履适应工具,还是工具俯身贴耳配合企业?轻流给出的答案,是让工具“成为企业的一部分”——它不是“外来者”,而是帮企业把自己的流程变灵活、把沉睡的数据变流动、把断流的信息变连贯。而未来呢?当AI能更精准预判订单波动、当系统能自动调整生产排产,工具或许会更“智能”,但核心永远不会变:企业才是主角,工具的价值,是帮企业把自己的优势放大。

那些用轻流跑出效率的企业,从来不是因为“轻流有多神奇”,而是因为它们敢“用工具把自己的流程变活”。市场从不会等企业“准备好系统”,只会奖励“能快速应对变化”的人。而轻流,不过是给了企业一把“打开变化之门”的钥匙——至于门后的风景,要靠企业自己走进去看。

相关文章:

[1]能和简道云相提并论的软件产品 https://qingflow.com/knowledge/2676

[2]# 企业项目管理需求执行反馈链断裂咋修复?掌握方法轻松应对 https://qingflow.com/knowledge/818