生产管理总踩坑?这家变压器厂的痛点你肯定也有

拆解制造企业3大核心难题及破局方向

“王顾问,我最近真是愁得头发都白了!”电话那头的李总声音里带着深深的疲惫——他是一家年产能3000万kVA变压器厂的生产负责人,“我们厂虽然有标准生产流程,但架不住纸质派工单‘拖后腿’:上个月光临时派工单就印了1100多张,车间主任每天抱着一摞单跑遍3个车间,工人有时候拿到单才发现派错了生产线;薪资核算更麻烦,每个月要翻500多张派工单统计工时,上周算错了一个老工人的加班费,他堵在我办公室骂了半小时;还有那些生产数据,返工单、检验记录全堆在仓库的纸箱里,上周要查一批不合格品的溯源,找了三天才翻到一张皱巴巴的单……”

“李总,我太能理解你的难处了。”王顾问的声音里带着共情,“制造企业的生产环节就像‘精密仪器’,但纸质流程就像‘模糊的镜片’——进度看不见、数据留不住、核算算不清。我之前接触过一家做输变电设备的企业,跟你们一模一样:纸质派工导致漏单,生产线停了3小时;薪资核算拖了8天,工人集体找HR要说法。”

“可不是嘛!”李总叹了口气,“上周有个客户急着要10台变压器,我问车间进度,主任说‘快做完了’,结果下午去看,才做了3台——因为派工单传错了,工人以为是下星期的单!还有那个返工的工单,工人说做了4小时,但派工单丢了,我只能按2小时算,他跟我急得拍桌子……”

“其实问题的核心不是你们的流程,而是‘数据没法实时流动’。”王顾问慢慢引导,“纸质派工把数据锁死在纸上,你要查进度得一个个问,要算工时得一张张翻;但如果能把这些流程‘搬’到线上,派工的时候系统自动发通知给工人,进度实时更新在后台,数据自动存下来,是不是就能解决大半问题?”

“对呀!我早想过线上化,但IT说开发系统得半年,还得投入几十万,我们这种中型厂哪扛得住……”李总语气里满是无奈。

“李总,你别慌。”王顾问赶紧安慰,“现在有很多针对制造企业的轻量级工具,不用开发不用等,能直接把你们的现有流程‘复刻’到线上——派工、返工、薪资这些环节都能连起来,数据一键就能查,进度一眼就能看,甚至能跟你们现有的ERP对接。我之前帮一家做变压器的企业做过,他们用了之后,派工效率提了50%,薪资核算从7天变1天,工人再也没闹过。”

李总的困境折射出制造企业生产管理里最隐秘的“连环陷阱”——不是流程设计不严谨,而是流程运行中的“数据断层”把每一步都拖成了“无用功”。

先说生产进度,车间里的工序像咬合的齿轮,可人工传递的进度信息却像“滞后的回声”:主任说“快做完了”,实际才完成三成,不是他想敷衍,是派工单传错让工人接了错误指令,等管理者发现时,原本能加急的客户急单已经错过了调整产能的窗口——10台变压器的交付期因此多拖两天,客户嘴上没说,下次招标时却悄悄把这家厂从“优先名单”里划掉了。

再看薪资核算,多工序交叉的生产环境里,手工统计工时就像“在乱线团里找头”:500多张派工单要翻遍,老工人的加班费算错不是粗心,是人工操作的必然漏洞——他堵在办公室骂的不是那点钱,是“我掏心掏肺干活,企业却连账都算不清”的寒心,这种信任裂痕一旦出现,再想让员工恢复积极性,要比补一笔加班费难十倍。

最要命的是数据记录,返工单、检验记录堆在仓库纸箱里,像“被尘封的碎片”:查一批不合格品的溯源要找三天,等找到时,负责那道工序的工人早换了岗位,整改方案只能“凭经验猜”——问题没解决不说,客户听说“查个单要三天”,立刻对企业的质量管控打上“不靠谱”的标签,原本要签的长期合同,悄悄转给了能“一键查溯源”的竞品。

这些痛点从不是孤立的:进度不透明拖慢交付,交付慢丢了客户;薪资算不清寒了员工心,员工消极又拉低产能;数据记不住让问题重复出现,重复问题再砸了声誉——环环相扣的“负循环”,把企业的竞争力一点点耗光,而根源不过是“数据没跟上流程的脚步”。

当企业被数据断层的负循环缠住时,很多人第一反应是找传统生产管理软件救场——可试过才发现,这些工具未必能解开“数据跟不上流程”的死结。

用友U8+能把财务、供应链、生产拧成一条线,行业方案也全,像给企业套了件“全功能外套”,可小工厂用它,就像给小店面装了套商场的收银系统:用不上的功能占着界面,每年交的服务费能抵三个月房租,到头来还是得靠人工补数据漏洞。金蝶K/3WISE上手快,生产过程能盯得细,车间里的工序进度一眼能看见,可要是企业想加个“设备故障预警”或者“员工技能等级关联派工单”的功能,就得找开发商改代码——等做完,业务需求早变了,刚补好的“数据缺口”又漏了。鼎捷易飞ERP倒是贴合中小企业的脾气,能帮着提效率减库存,可要是工厂扩成了多厂区的集团,想让不同车间的进度、库存实时打通,系统就像老电脑跑新软件,卡得连报表都刷不出来,更别说追着流程跑数据了。

轻流的不一样,恰恰戳中了“数据跟不上流程”的疼点:不用写一行代码,工厂想管设备台账、维修工单、库存出入库,半小时就能用表单和流程拼出个基础系统。业务变了?直接拽着模块改——昨天要加“返工单自动关联质检记录”,今天就能调好;明天想把ERP里的库存数据导进来,点几下集成按钮就行。之前堆在纸箱里的检验记录、返工单,现在扫个码就进系统,查不合格品溯源不用翻三天,点一下就能串起从原材料到工序的全链条——原来“数据碎片”终于拼成了能跟着流程跑的“活数据”。

| 解决方案 | 优点 | 缺点 |

|---|---|---|

| 用友U8+ | 功能全面,行业方案丰富,技术支持强 | 功能冗余,小型企业成本压力大 |

| 金蝶K/3WISE | 操作简单,实施周期短,生产管控精细 | 功能扩展需定制开发,难跟业务节奏 |

| 鼎捷易飞ERP | 贴合中小业务场景,提效减库存 | 大型复杂场景(如多厂区协同)性能不足 |

| 轻流 | 零代码快速搭建,灵活调整,支持系统集成 |

无代码破局:让系统跟着业务“生长”

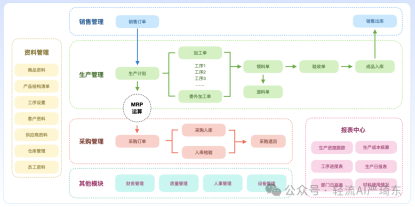

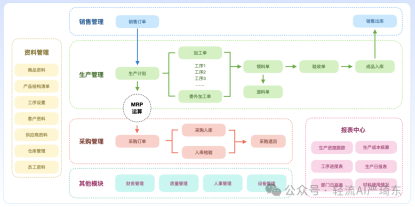

当传统工具的“固定框架”撞上市场的“变化快闪”,轻流的无代码模式反而成了“搭积木”式的破局钥匙——它不用企业去适应系统,而是让系统跟着业务需求生长。在生产管理场景里,轻流把生产计划、物料调配、质量检测、进度跟踪揉成了一套可灵活组合的模块:车间里的每台设备运行状态、每道工序的完成百分比,都会实时同步到后台仪表盘,再也不用靠主任抱着派工单跑遍车间问进度;之前要翻几百张派工单统计工时的薪资核算,现在只要把派工单、考勤记录和系统关联,点击“生成报表”就能自动算出准确的加班费、绩效工资,连老工人的工时误差都能避免;最让李总这类生产负责人安心的是数据追溯——从原材料入库时的扫码记录,到生产过程中每一次检验的合格单、返工的原因备注,所有信息都串成一条完整的链路,要查某批不合格品的问题根源,输入批次号就能在几秒内拉出自原料到成品的全流程数据,再也不用翻三天纸箱。

更关键的是,轻流从不是“孤立的系统”:它能和企业现有的ERP、MES无缝对接,库存数据变动会自动同步到财务系统,不用再人工导Excel补数据漏洞;业务需求变了也不用怕,想加“设备故障预警”或者“员工技能等级关联派工单”,直接拖拽模块调整流程,今天提需求明天就能用,完全不用等开发商改代码——这种“业务变、系统改”的灵活性,恰恰接住了中小企业“试错快、调整频”的发展节奏。

站在生产车间的监控屏前,看着屏幕上实时跳动的进度条、自动生成的薪资表,我忽然意识到:企业数字化转型的本质,从来不是“用技术替代人”,而是“用技术解放人”。今天的无代码平台解决了“数据跟不上流程”的痛点,明天可能会有更智能的AI系统,把生产预测、故障预警做得更精准;今天的系统能集成现有工具,明天或许能联动产业链上的供应商、物流商,让数据在整个供应链里“跑起来”。但无论技术怎么迭代,最核心的永远是“把系统的控制权还给企业”——就像工厂里的工人最懂怎么调整机器参数,一线的业务人员才最清楚系统该怎么改。轻流的出现,不过是给了企业一把“自己动手搭系统”的钥匙,而未来真正能走得远的企业,一定是那些学会“自己调整系统”的企业——毕竟,变化才是商业世界里唯一不变的事。

相关文章:

[1]OA办公软件哪家实用?2024十大软件排名 https://qingflow.com/knowledge/2506

[2]我在轻流平台上用AI秒建了一个智能制造管理系统 https://qingflow.com/knowledge/1478