生产管理“卡脖子”?库存乱、流程繁的痛点其实能破!

制造业老板的真实困惑与顾问拆解

客户:“我们厂最近生产管理快崩了——仓库里的螺丝、配件堆得跟小山似的,找个东西得翻半小时;车间报工要签三次字,线长不在就卡一天,工人都怨声载道,这可咋办啊?” 顾问:“别着急,我先跟您唠两句——你们库存是不是还靠Excel记出入?流程是不是还在用纸质单递来递去?” 客户:“对呀!仓库老张每天守着Excel表,上次找个M10的螺丝,翻了三小时才找到;车间报完工,得找线长、主管、质检挨个签字,有时候主管去开会,单子就搁那儿晾一天!” 顾问:“这就戳中痛点了——核心是数据没打通,流程没在线化。库存用Excel,数据更新慢一步,找货自然慢;纸质流程靠人传,效率能不低吗?” 客户:“可不是嘛!我之前就觉得是流程太死,但不知道问题出在哪儿,听你这么一说,倒真是这么回事!” 顾问:“还有啊,你们跨部门查数据是不是得到处打电话?比如生产要查库存够不够,得打给仓库;仓库要查生产计划,得找计划部?” 客户:“没错!上周生产急着要原料,仓库说没货,结果后来发现是Excel没更新——原料早上就到了,老张忘了录进去!” 顾问:“这就是‘信息孤岛’闹的——各部门数据不互通,流程靠人推,能不乱吗?其实这些问题不是没办法解决——现在有工具能把库存数据实时同步,流程搬到线上自动走,不用人跑单,数据还能自动对接生产、仓库、计划部,这样库存找得到,流程也快得起来。”

就像这位老板遇到的难题,工厂里的生产管理痛点从来不是“单点爆发”,而是一串越缠越紧的“锁链”——库存乱了牵流程,流程堵了带数据,最后所有问题都往成本里钻。

先说库存管理的“隐形浪费”:不是“找不着螺丝”这么简单,而是原料到了仓库忘了录系统,转天生产急着用就得停工等;月底清库存发现去年的配件堆在角落生锈,这些没卖掉的货、停掉的工,都是真金白银的损失。更坑的是,库存数据不准会“骗”人——老板以为原料够生产,结果开工三天就断货,客户的订单赶不上,要么赔违约金,要么丢客户,口碑砸了更难补。

流程繁琐则是“慢性消耗”:车间报工要签三次字,工人得盯着主管的行程,本来该在机器前操作的时间,全耗在等签字、跑单子上;主管去开会,单子就搁那儿晾一天,生产计划一延迟,后续的工序全得往后挪,连锁反应下来,客户的“急单”变成“怨单”,生意越做越被动。

数据孤立更像“看不见的墙”:生产部想知道库存够不够,得打三个电话问仓库;仓库想配合生产计划,得追着计划部要表格,等数据凑齐,市场需求早变了。老板想查“这个月生产效率比上个月低多少”,得找车间要报表、仓库要库存表、财务要成本表,等把数据拼起来,决策的时机早过了——等你想明白要调整,竞争对手早把订单抢跑了。

最后所有痛点都往成本里扎:库存积压占了资金,流程卡壳增加了时间成本,数据不通导致决策失误浪费了资源——制造业本来利润就薄,这么一层一层剥,剩下的利润能有多少?很多老板总怪“员工不够细心”“流程太死”,但其实根本问题是“用人工代替了系统”——靠人记数据、靠人传流程,再细心的人也会忘,再顺的流程也会堵,这些痛点从来不是“人”的问题,是“没让工具替人扛事”的问题。

常见企业生产管理软件该怎么选?

金蝶、用友、Asana等工具的功能与适配性分析

前面聊到生产管理的痛点像一串越缠越紧的锁链——库存乱牵流程,流程堵带数据,最后全扎进成本里。但很多企业选软件时,反而容易掉进“只解一环”的陷阱:库存痛就扑向金蝶,流程慢就找Asana,结果拆了一环,剩下的锁链还在缠。

金蝶的库存模块确实能治“库存数据骗老板”的病——它能实时同步原料入库信息,预警积压库存,甚至能精准算到“明天生产需要多少螺丝”,但它的“药方”太贵:小厂掏不起几十万的license费,更要命的是,它的流程管理还是“老派”——车间报工该签三次字还是三次,生产部想查库存,还是得跳转到另一个模块,数据没串起来,流程的慢性消耗还是没停。

用友和金蝶像“同条街上的老邻居”,库存管理同样扎实,能连财务、供应链系统,解决“找仓库要数据”的麻烦,但它的“脾气”太硬——车间想改个报工流程,得找开发商敲代码等半个月,主管开会的空当,单子还是得晾一天,生产计划该延迟还是延迟,流程的繁琐还是没治。

Asana倒像个“活力年轻人”,不管库存,专攻“流程慢”——工人不用追着主管签字,任务在线上同步,主管开会也能批单子,甚至能实时看到“哪个环节卡了”,但它的“短板”太明显:压根没库存模块,生产部想知道原料够不够,还是得打三个电话问仓库,数据孤立的墙还是没拆,库存的隐形浪费还是在。

| 软件 | 核心功能 | 优势 | 局限 |

|---|---|---|---|

| 金蝶 | 库存动态同步、积压预警 | 技术成熟,库存精度高 | 价格昂贵,流程联动性弱 |

| 用友 | 库存出入库管理、多系统集成 | 兼容性强,适配现有系统 | 定制困难,流程灵活性差 |

| Asana | 任务在线协作、进度实时追踪 | 解决团队拖延,操作简单 | 无库存功能,数据不联动 |

其实这些工具的局限,本质上是没摸透生产管理的“连锁逻辑”——金蝶用友盯着库存,Asana盯着协作,都没把“库存-流程-数据”串成一条线。比如金蝶让库存准了,但流程还是慢,数据还是断,结果库存的隐形浪费少了,流程的慢性消耗还在;Asana让流程快了,但库存还是乱,数据还是孤立,客户的急单还是变怨单。

选软件从来不是“选能治最痛的药”,而是“选能治连锁病的药”——得看它能不能把库存、流程、数据串起来,拆了整个锁链,而不是只拆一环。可惜现在很多工具,都没做到这一点。

能串起“锁链”的工具,才是生产管理的破局钥匙

轻流如何把库存、流程、数据织成一张“活网”

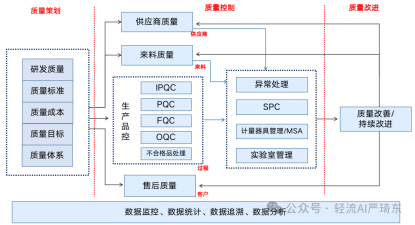

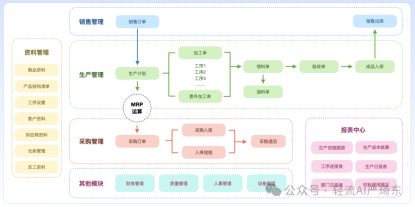

既然选软件要找“能治连锁病的药”,那有没有工具能把库存、流程、数据真正拧成一股“看得见、摸得着”的绳?轻流这个无代码平台,或许给出了另一种解题思路——它不盯着单一痛点“猛踩油门”,而是用模块化的功能把散落的生产环节“粘”成一张活网,让“库存乱牵流程、流程堵带数据”的恶性循环,变成“数据推流程、流程控库存”的正向循环。

轻流的“连接器”首先解决了“数据孤立”的老难题——它能把企业现有的ERP、MES甚至Excel表格“串”起来:比如把ERP里的财务数据同步到轻流,系统会自动生成成本核算报表,不用再手动导出、核对;对接MES系统获取设备运行状态,排产计划能跟着机器的健康度“动态调整”——如果某台注塑机温度超标,系统会自动把它的工单临时分配给其他设备,避免因为机器故障导致整条线停工。这比金蝶“各模块老死不相往来”、用友“改流程要等半个月”灵活太多,数据不再是“躲在系统里的死数字”,而是能推着流程往前走的“活燃料”。

针对“设备掉链子”的隐忧,轻流能给每台设备建一套“电子健康档案”:什么时候该换润滑油、上次故障是因为什么,系统记得比老工人还清楚;运行时的温度、转速实时同步到看板,一旦超过阈值就自动给维修组发提醒——车间主任不用再靠“听机器响”判断故障,设备维护从“被动抢修”变成“主动预防”,生产节奏自然稳了。

流程繁琐的“慢性消耗”,轻流用“无代码表单+权限流”治——拖拽几下就能做出车间报工、物料领用的表单,工人扫一下物料二维码就能录入信息,不用再填纸质单、追着主管签字;不同角色的权限拆得很细:仓库员只能录出入库,生产主管能看工单进度,高管有全维度的数据看板,既保证数据不会“被乱改”,又让流程像“流水”一样顺着权限走,再也不会因为“主管开会”把单子晾一天。

最头疼的库存混乱,轻流用“实时看板+自动预警”解决:仓库里的原料存量、库龄、周转率,全在看板上亮着;如果某批钢材压了3个月没动,系统会自动给采购部发提醒;生产部想查“明天做100台机器要多少螺丝”,看一眼看板就知道,不用再打三个电话问仓库。这比金蝶“库存准但流程慢”、Asana“没库存功能”实用得多,库存不再是“堆在仓库的死货”,而是能跟着生产计划“呼吸”的活资产。

说到底,轻流的聪明之处,不是“发明了什么新功能”,而是把生产管理的“连锁逻辑”摸透了——它知道库存乱不是因为“没算准数量”,而是“数据没连到流程”;流程慢不是因为“人懒”,而是“流程没跟着数据动”。它用无代码的灵活性,把“库存-流程-数据”织成一张能自我调整的网,让企业从“被痛点牵着走”,变成“牵着痛点走”。

其实生产管理的终极问题,从来不是“选对系统”,而是“系统能不能跟着企业的骨头长”。现在AI越来越聪明,无代码工具越做越灵活,但最核心的依然是“贴合企业的真实需求”——就像轻流这样的平台,它的价值不是“替企业做决策”,而是“帮企业把决策的依据理清楚”。未来的系统或许会更懂“猜”企业需要什么,比如AI能预测库存积压、自动调整流程,但说到底,系统是“工具”,不是“解药”——真正能解开生产管理锁链的,是企业愿意“用系统把人、流程、数据连起来”的决心。说不定哪天,生产管理的“锁链”会变成“脉络”,每个环节都能顺着数据的流动自我修复,而这,大概就是技术迭代最动人的意义——不是取代人,而是让“人”能更从容地做对的事。

相关文章:

[1]项目管理软件大比拼,2025十大排名出炉 https://qingflow.com/knowledge/1835

[2]AI时代下的工业4.0怎么做?轻流给你答案! https://qingflow.com/knowledge/1972