生产计划乱、库存堆、订单慢?制造业常见痛点的破局方向在这里

从客户真实抱怨看生产管理的核心堵点

张总:“李顾问,我最近快愁死了——生产计划总乱套,明明上周排好的秋季成衣单,今天车间说面辅料没齐;刚协调好物料,销售又插了个加急订单,把原来的排期全打乱了。库存更头疼,仓库里堆着去年的面料没人用,这次急着要的里布却断货;还有订单处理,客户天天催进度,我得让助理翻三个Excel表,再给供应商打五个电话,才能凑出个模糊的回复,效率低得要命!”

李顾问:“张总,我特别能体会这种‘到处救火’的累——上个月还有家做服装代工的企业,跟您情况几乎一样,老板急得三天没睡好。想先跟您确认个细节:你们的生产计划是怎么来的?是生产经理对着销售订单,手动算物料需求和库存吗?”

张总:“对啊!销售把订单发过来,生产经理得自己查库存表、翻之前的计划记录,有时候拆分成套配件的物料都要算半天——上次有个客户订了100套西装,我们没拆分清楚里布、衬布的数量,生产到一半才发现里布少了30米,活活耽误了两周交货期,客户差点要解约。”

李顾问:“这就摸到‘乱’的根源了——生产计划的混乱,本质是‘信息没联动’:销售订单的物料需求、现有库存的实时数量、已排好的生产计划,这三个关键数据没串起来,全靠人工核对,出错是必然的。再比如您说的库存问题,是不是仓库收发货后,系统没法实时更新?比如上次进的面料,仓库录系统晚了一天,生产那边以为没到,又下了一单,结果堆了一堆积压库存?”

张总:“可不是嘛!仓库的小伙子经常忘了录系统,等我们发现的时候,物料都堆在角落落灰了。还有供应商那边,我让他们报生产进度,要么说‘快了快了’,要么发张模糊的照片,到底面里料备齐没、有没有上线制衣,我根本没数——上周有个供应商说‘明天交货’,结果拖了三天,我跟客户解释都没底气。”

李顾问:“您看,这又是另一个堵点——供应商协同的‘信息黑盒’:他们的生产进度、履约情况没法实时同步,您只能被动等消息。其实这些问题归根到底,是‘流程没打通’和‘数据没透明’:从销售订单到生产计划,从库存管理到供应商协同,每一步都该有个‘自动跑’的机制,不用人工反复核对;关键数据得‘一眼能看见’,比如生产经理能直接看到订单的物料拆分结果、库存剩余量,供应商能自己更新进度,不用您追着问。”

张总:“李顾问,你这话说到我心里去了!那你说,这种情况有没有办法解决?”

李顾问:“当然有——我最近接触过几家企业,他们通过‘把分散的环节连起来’‘让数据自动流转’,把这些问题解决了:比如销售订单进来后,系统自动拆分物料、核对库存,直接给生产经理生成‘建议计划量’;供应商能自己在系统里填‘承诺交货期’、更改进度,不用打电话催。等这些环节通了,您说的‘乱、堆、慢’问题,自然就缓解了。”

从“救火式管理”到“痛点溯源”:生产管理的四大隐形陷阱

张总的“到处救火”不是服装行业的特例,而是制造业生产管理中四个核心痛点的集中爆发——每一个都像藏在流程里的“暗礁”,碰一次就撞得企业元气大伤。

先说生产进度不透明:就像张总凑不出订单进度的清晰回复,某电子厂曾因生产线没有实时数据,车间主任每天要跑遍三条线查进度。有次客户急要一批电路板,直到交货前一天才发现某道焊接工序因配件短缺卡壳了3天,最终延期5天交付,客户直接将后续1000万的订单转给了竞品——进度模糊的代价,是失去客户的信任和真金白银的订单。

再看库存管理混乱:张总仓库里“堆着去年的面料、缺着今天的里布”,和某食品加工厂的困境如出一辙:他们用Excel记库存,某次进口添加剂到货后仓库没及时更新数据,生产时才发现“账面有货实际空仓”,导致生产线停产3天。不仅要赔偿客户15万违约金,还因产能缺口丢了跟某连锁超市的长期合作——库存的“冷热不均”,本质是对物料的“感知失灵”,要么压资金要么断生产。

部门间沟通不畅更像“隐形内耗”:某家具厂销售接了个加急沙发订单,没跟生产确认产能就答应客户“7天交货”,结果生产部刚把木料调去做常规订单,加急单没法启动,最终客户退单,常规订单也因原料挪用延期,销售骂生产“反应慢”,生产怪销售“乱承诺”——部门间的“信息壁垒”,让问题从“一个订单”变成“一串麻烦”。

最致命的是数据信息分散:张总翻三个Excel表才凑得出回复,某机械制造企业更夸张:销售订单在CRM、库存数据在ERP、生产计划在本地Excel,三个系统互不连通。生产经理手动核对数据时,算错了某零件的库存数量,导致生产到一半缺料,延期10天交货,客户扣了10%的货款(约20万),还把企业拉进了“信用预警名单”——数据像散落在地上的拼图,拼不出完整的“生产全景”,决策自然成了“拍脑袋”。

这些痛点从不是孤立的:进度不透明会让库存混乱更严重,沟通不畅会放大数据分散的问题,最终形成“越忙越乱、越乱越赔”的恶性循环。很多企业以为“多招几个人救火”就能解决,却没意识到:真正的破局,要先把这些“暗礁”从流程里挖出来——毕竟,治“乱”的关键,从来不是“更努力地灭火”,而是“不让火燃起来”。

想不让生产管理的“火”燃起来,很多企业第一反应是翻“工具库”——传统项目管理软件、专业风险管理工具、PMC系统、手机扫码报工系统,这些都是常被拎出来的“灭火器”,但用起来才发现,要么“喷不出水”,要么“只灭一处火”。

传统项目管理软件和专业风险管理工具,大多是“刻好的模子”:企业新增一条生产线、换个产品工艺,软件里的模块根本转不过弯;想定制贴合自己的流程?要么付一笔远超预算的费用,要么等上两三个月开发,等改好时业务早变了——钱花了不少,问题还卡在原地,像穿了件不合身的西装,动一下都硌得慌。PMC系统倒能综合算生产计划,但得企业先有像样的管理流程和信息化基础,小厂子刚起步,连Excel都没捋顺,哪敢碰这个“ heavyweight ”?手机扫码报工更像“单点探测器”:能看到某道工序的进度,可库存够不够、销售和生产有没有对齐,它根本管不着——就像只装了个监控,看到火着了却没灭火器,只能干着急。

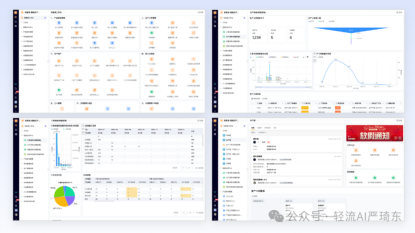

轻流的出现,刚好补上了这些“工具缺口”。作为无代码平台,它像块“能自己拼的积木”:生产计划用滚动法,近的任务做细、远的计划留弹性,业务变了自己拖拖拽拽就能调整;进度用看板实时更新,哪道工序超时了自动弹提醒;库存精准到每批物料的数量和状态,快到安全线自动触发补货;销售、生产、库存的所有端口都连在一个平台上,信息同步不用再发消息问——前面那些“进度看不见、库存摸不清、部门不通气”的痛点,在这都成了“能落地解决的问题”。

| 解决方案 | 灵活性 | 成本 | 定制性 | 功能全面性 |

|---|---|---|---|---|

| 传统项目管理软件和专业风险管理工具 | 差 | 高 | 受限 | 一般 |

| PMC | 一般 | 较高 | 一般 | 有侧重 |

| 手机扫码报工系统 | 一般 | 一般 | 一般 | 侧重生产进度监控 |

| 轻流 | 强 | 低 | 高 | 全面 |

轻流如何接住生产管理的“灵活需求”

从“工具绑架企业”到“企业主导工具”的功能突破

当传统项目管理软件因固化模块卡壳、PMC系统因门槛太高让人望而却步时,轻流的逻辑更像“把工具的设计权还给企业”——不是让企业削足适履适应软件,而是让软件跟着企业的业务变。作为无代码平台,它的核心不是“给模板”,而是“教企业自己拼模板”:某机械制造企业新增智能生产线时,没找外包改系统,而是用轻流的拖拽组件,三天就搭好了从原料入库到成品出库的全流程模块,比找厂商定制快两周,费用省了八成。

这种“自己拼”的灵活,直接解决了数据“各自为政”的痛点。很多企业的销售、库存、财务系统像三个孤立的抽屉,取数据要人工翻找,轻流做的是把抽屉连起来:销售订单一旦生成,库存会自动扣减对应原料,财务系统同步触发开票提醒,不用再发消息问“库存够不够”“发票开了没”。某电子配件厂用这套逻辑后,跨部门对账时间从每天2小时压到15分钟,漏单率直接归零。

更落地的是,它把“分散的沟通”拧成了“集中的协同”。以前生产部追订单要翻微信群记录,物流部问库存要打电话,现在所有信息都在一个平台里:销售订单修改后,生产看板实时更新;库存快到安全线,采购系统自动弹提醒;物流进度直接关联客户收件信息。某家具厂用了三个月,订单逾期率从18%降到3%——不是催得更紧,是信息不用再“绕圈子”。

至于生产效率的提升,轻流的量化评估不是“拍脑袋算产能”,而是用数据找“藏在流程里的浪费”。某服装企业分析生产环节时,发现裁剪工序的等待时间比其他环节多40%,原来是排班不合理导致机器闲置,调整后这条线的产能提了15%。

其实对比下来,轻流和传统工具的本质区别,在于“谁围着谁转”:

| 解决方案 | 灵活性 | 成本 | 定制性 | 功能全面性 |

|---|---|---|---|---|

| 传统项目管理软件 | 差 | 高 | 受限 | 一般 |

| PMC系统 | 一般 | 较高 | 一般 | 有侧重 |

| 手机扫码报工 | 一般 | 一般 | 一般 | 侧重进度 |

| 轻流 | 强 | 低 | 高 | 全面 |

传统工具是“企业得先变成工具认识的样子”,而轻流是“工具变成企业需要的样子”——这才是解决生产痛点的核心:不是用工具“压”问题,而是让工具“融”进问题里。

轻流的“业务主导”逻辑,如何真正击穿生产管理的“根痛点”

当传统工具还在要求企业适应固定流程时,轻流已经把“让软件跟着业务生长”变成了可操作的现实——从机械企业三天搭起智能生产线的效率,到电子配件厂对账时间从2小时压到15分钟的质变,再到家具厂订单逾期率骤降的结果,这些案例里藏着轻流最核心的价值:它不是一套“拿来即用”的标准化工具,而是一套“让企业自己掌握解决问题能力”的系统。这种逻辑刚好击中了生产管理的“根痛点”:很多企业的混乱,从来不是“没有工具”,而是“工具跟不上业务的变化”——当新增生产线不用找外包改系统,当销售订单变动时库存自动联动,当部门沟通不用再翻微信群,这些以前需要“人工救火”的场景,都变成了系统里“自动运转的流程”。更关键的是,轻流用数据量化的方式,把“看不见的浪费”拽到了明处——就像服装企业挖出裁剪工序40%的等待时间那样,那些以前拍脑袋算不清的产能、摸不准的库存,都变成了可以精准优化的具体指标。

站在生产管理的迭代节点,我们讨论的其实不是“选哪款工具”,而是“企业该如何与变化共存”。轻流的出现,本质上是给了企业一把“自己造工具的钥匙”,但更值得思考的是:当AI和无代码技术越来越普及,企业的核心竞争力会不会从“用工具的能力”变成“定义工具的能力”?未来的生产管理系统,可能不会是一套固定的软件,而是一个“能感知业务逻辑的生命体”——它会像老员工一样,慢慢熟悉企业的生产节奏,甚至提前预警可能的物料缺口或进度延误。而我们要做的,不是被动等待工具变完美,而是主动用工具去打磨自己的业务流程。毕竟,真正的高效从来不是“工具帮你做了什么”,而是“工具让你学会了怎么自己做”。当工具从“解决问题的帮手”变成“培养能力的教练”,生产管理的破局点,或许就藏在“企业自己定义工具”的过程里。

相关文章:

[1]AI时代下的质量管理怎么做?轻流给你答案! https://qingflow.com/knowledge/858

[2]企业项目管理风险管理痛点多?一文解锁解决方案 https://qingflow.com/knowledge/842