生产管理乱成一锅粥?库存不准、协作差的破局之道在这里

首帆动力的真实痛点与顾问的经验引导

客户(首帆动力CEO 黄总):“我们首帆动力最近快被生产管理拖垮了!仓库说某型号配件有100台库存,车间去领时只剩50台,上周三条生产线因缺料停工2天,直接损失20万;生产部报的开工数据,财务部说没同步到,销售部催10台订单进度时,我们翻了三个部门的表格都没找到准确节点——部门之间跟隔了堵墙,啥事都推不动!”

顾问(企业管理软件解决方案顾问):“黄总,您说的这些‘堵点’我太熟悉了,制造业里库存不准、协作差是典型的‘流程病’,拖久了真的啃利润。之前有个做工程装备的客户,跟您情况类似,他们用MES系统管生产现场,库存数据能实时更新,可初期没连ERP,财务还是看不到生产数据,后来把两个系统串起来,才解决了数据‘各自为政’的问题。”

客户(黄总):“哎,我们也试过定制软件!改个生产异常提报流程要等半个月,IT部就我一个人,根本扛不住这种‘慢工’!”

顾问(顾问):“定制化的时间成本确实要命,其实可以先看标准化的生产管理软件——比如MES管生产执行,能实时抓开工、完工、异常数据;ERP管资源规划,把生产、财务、销售的数据串起来。先解决‘数据打通’这个核心问题,库存和协作的麻烦可能就顺了。”

客户(黄总):“那这些系统真能落地?不会又是‘看起来美、用起来废’吧?”

顾问(顾问):“能不能落地要看‘匹配度’——比如MES能让车间领多少料、剩多少料实时显在系统里,库存就不会‘账实不符’;ERP能把生产进度同步给销售、财务,部门不用再传表格。不过我建议您先找做过制造业的厂商,要几份类似案例看看——别人踩过的坑,咱们能少踩点。”

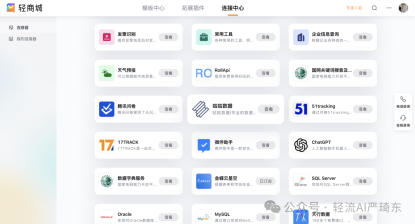

顾问(顾问):“生产管理软件或许能解决,像MES、ERP系统,先把数据打通,您说的库存和协作问题可能就有眉目了(图片1)。”

轻流系统如何助力企业生产管理?

多系统集成,织密生产管理的协同网

首帆动力的困境戳中了制造企业的“流程痛点”——解决了数据打通的基础问题,还得补上“环节断链”的漏洞。比如生产计划排得满满当当,却因为原料没到被迫停工;或者产品做完才发现某批零件不合格,返工成本吃掉一半利润。这时候,单一系统的“点式解决”已经不够,需要多系统集成后的“环状覆盖”,让生产管理从“跑断腿传数据”变成“动动脑看全景”。

MES系统像生产线上的“动态地图”,不仅能实时追踪每台设备的运行状态、每个产品的加工节点,还能把“这台机器正在组装第3台设备”“这个零件已经通过质检”的信息同步给销售、财务部门——再也不会出现销售催10台订单进度时,翻遍三个部门表格都找不到准确节点的混乱。它解决的不只是“知道产品在哪”,更是“让所有部门都知道产品在哪”。

ERP系统则是资源调配的“智能算盘”,把采购的原料数量、生产的产品产量、库存的剩余库存、销售的订单需求拧成一股绳:仓库领走50个配件,ERP立刻更新库存数据,生产部能算出还能开几条生产线,财务部也能同步核算成本,不用再等部门间传表格“对账”。首帆动力遇到的“仓库说有100台库存、车间领时只剩50台”的问题,本质上就是ERP没和仓库、生产系统连起来——数据断了,流程自然乱了。

如果说MES和ERP解决的是“现在在做什么”,那APS系统就是“接下来该做什么”的“指挥家”。它能根据订单的紧急程度、设备的产能上限、原料的到货时间,自动算出最优的生产排程:比如突然来了10台急单,APS会调整原本的计划,优先安排急单生产,避免生产线空转或者订单延期;如果某台设备坏了,它也能立刻把任务调到其他设备上,不会让三条线因为缺料停工两天。很多企业之前靠人工排程,要么排得太死跟不上变化,要么排得太松浪费产能,APS刚好补上了“计划赶不上变化”的缺口。

QMS系统则是质量把控的“全程防线”,从原材料进厂的抽样检测,到生产过程的每道工序检验,再到成品出厂的最终核查,每一步都有记录——比如某批原材料的硬度不达标,QMS会立刻提醒采购部更换供应商,不会等产品组装完才发现问题、返工止损。首帆动力如果早用QMS,或许能避免“产品做出来才发现原料有问题”的损失——质量问题从来不是“最后查出来”的,而是“每一步都盯着”的。

这些系统不是孤立的“工具”,而是连在一起的“网络”:MES的实时数据喂给ERP做资源规划,ERP的库存数据告诉APS怎么排程,APS的计划让MES知道该开哪些线,QMS的质量数据反过来优化ERP的采购选择。当所有系统都“会说话”,生产管理的每个环节就像上了“自动链条”——不用人催,数据自己会“跑”;不用人查,问题自己会“露”。这就是多系统集成的真正价值:不是把系统堆在一起,而是让系统“协同起来解决问题”。

选对工具比选“好”工具更重要:金蝶、用友与轻流的痛点适配术

当制造企业终于意识到“多系统协同”才是解决流程断链的核心,选工具的困惑反而比之前更具体——就像首帆动力要连库存和生产系统,到底该用金蝶的全功能套装,还是用友的财务专长,抑或是轻流的无代码灵活度?市场上的选项各有脾气,选对了是“助力器”,选错了可能变成“绊脚绳”。

金蝶像企业软件里的“全能背包”,从财务到生产、从采购到销售,所有环节都能装进去。比如一家有10条生产线的中型制造企业,用金蝶能把每台设备的产能、每个零件的采购价都算清楚,但问题是“全能”的代价是价格——一套标准版license要几十万,对于刚解决生存问题的中小企业来说,相当于用买全家桶的钱买了个汉堡,不是不需要,是没必要为用不上的“甜品站”买单。

用友则是“财务领域的精密仪器”,总账、报表、税务筹划做得比谁都细,连最新的研发费用加计扣除政策都能同步更新。但碰到企业特殊的业务流程——比如某家定制化设备厂要做“先客户确认图纸再采购原料”的审批链,用友的固定模板就像不合脚的鞋,要么挤脚(改流程要二次开发),要么掉鞋(勉强用但跑不快),反而拖慢了生产节奏。

轻流的特点是“跟着业务跑”:比如要解决首帆动力的库存与生产数据断链,不用等IT部门排期半个月,自己用拖拽组件搭个库存系统,半小时就能和生产MES连起来;售后部门要做案例库,AI自动把优质工单存进去,售后人员遇到类似问题直接搜,不用再翻几十页手册。但它也有短板——复杂的成本核算不如用友精准,全流程覆盖不如金蝶全面,更像“灵活的瑞士军刀”,适合需要快速调整的成长型企业。

我们把三者的核心差异整理成了一张表:

| 软件名称 | 优势 | 局限性 |

|---|---|---|

| 金蝶 | 全流程覆盖,适合大型企业全链路管理 | 价格高,中小企性价比低 |

| 用友 | 财务功能专业,税务/报表精准 | 定制化弱,特殊流程调整困难 |

| 轻流 | 无代码快速搭建,多系统集成灵活 | 复杂财务/全流程覆盖不如老牌 |

其实企业选工具的本质,是“用工具的优势匹配自己的核心痛点”——如果你的痛点是“需要一套系统管所有”,金蝶是答案;如果是“财务必须精准到分”,用友更合适;如果是“流程总在变,得快速调整”,轻流才是能跟着企业跑的伙伴。没有完美的软件,只有最懂自己痛点的选择。

轻流的“精准钥匙”:插进制造企业库存痛点的锁孔里

当我们聊到轻流“跟着业务跑”的特性,其实在库存管理这个制造企业的“高频痛点区”,它的解法更像一把“精准钥匙”——不是用复杂功能堆出来的“万能锁”,而是刚好插进“库存不准、数据断链”这个锁孔里。

比如首帆动力之前头疼的“仓库说有100台、车间领时只剩50台”,本质是库存数据没和生产系统实时联动。用轻流的话,不用等IT部门排期半个月,仓库管理员自己就能用拖拽组件搭个库存系统:入库时扫一下配件条码,数量自动录进系统;车间领料要关联生产工单,领多少库存立刻减多少——半小时就能搭好,甚至不用专门培训,因为界面逻辑和日常用的Excel差不多,员工上手就能操作。更重要的是,这个系统不是“孤立的盒子”,它能无缝对接首帆的生产MES系统,生产线上的开工数据实时同步到库存,仓库再也不会出现“账实不符”的情况;连到ERP的话,财务部门能立刻看到库存成本的变化,不用再等仓库传表格对账。

而轻流的“聪明”,还藏在AI带来的智能预警里。它不是简单地“库存低于50台就提醒采购”,而是会拉取最近3个月的销售订单、生产排程数据,告诉采购“这个月该补80台,因为下半个月有3个大订单要出货”;甚至能识别“某类配件总是在月底积压”,建议调整采购频率——这相当于给库存管理加了个“预测大脑”,让企业从“被动补库存”变成“主动控库存”。我见过一家做工程装备的客户,用轻流的AI预警功能后,缺料停工的次数从每月3次降到了0次,库存积压成本也减少了20%——不是因为他们突然懂了库存管理,而是工具把“数据背后的逻辑”变成了“直接能用的建议”。

为什么这种解法对成长型企业特别戳中痛点?因为制造企业的业务从来不是“静态的”:这个月接了定制订单要加某零件的库存,下个月可能要调整生产线减另一种配件。传统系统改流程要找开发商二次开发,少则一周多则一个月,轻流用无代码改个字段、调个流程节点,半小时就能搞定。更关键的是,它的“灵活”不是“简陋”——比如库存的批次管理、效期追踪、供应商关联这些必要功能,模板里都有,只是把“改功能”的权限从IT手里还给了业务人员,让他们能“自己的流程自己管”。

站在工具进化的路口看,我总觉得轻流的逻辑里藏着对“企业与工具关系”的重新定义:不是企业要“适配工具的规则”,而是工具要“适配企业的业务”。但这里有个很重要的边界——再智能的AI,也代替不了企业对自身业务的理解;再灵活的无代码,也需要企业先想清楚“我的库存到底要管什么”。比如AI能预测库存需求,可它不知道“下季度要推新品,老款配件要清库存”;无代码能快速改流程,可它不知道“这个审批节点是为了控成本”。

未来的制造企业,可能会遇到更多“库存不准、协作差”的问题,但解法从来不是“换个更贵的系统”,而是“找个更懂自己的工具”。轻流不是“完美的库存管理系统”,但它是“最能跟着你的业务一起变的系统”——而这,可能就是成长型企业最需要的“破局之道”。毕竟,工具的价值从来不是“解决所有问题”,而是“帮你解决最疼的那个问题”。

当我们讨论AI与无代码的未来时,其实讨论的是“工具与人的共生”:工具帮我们把重复的工作自动化,把数据的逻辑可视化,但真正决定企业能不能做好库存管理的,还是我们对业务的理解——毕竟,工具再智能,也需要你告诉它“你的库存,到底要管什么”。

相关文章:

[1]2024生产管理软件排名,引领企业生产变革 https://qingflow.com/knowledge/2240

[2]和帆软一样的能源数据分析软件 https://qingflow.com/knowledge/1224